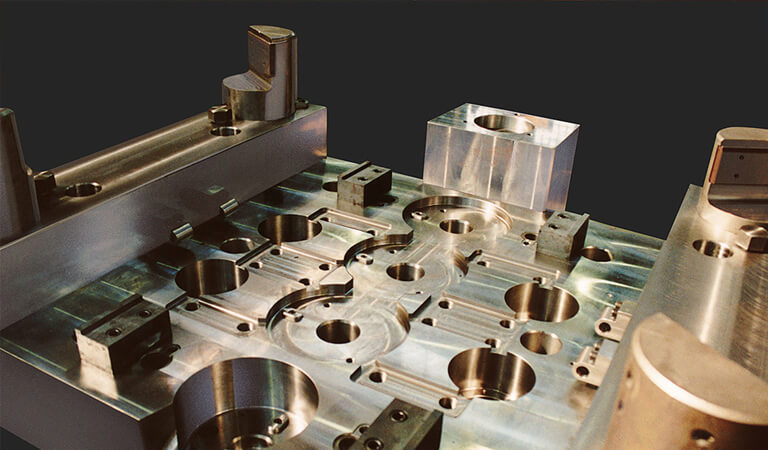

لإنتاج منتجات عالية الجودة، يُعدّ امتلاك قوالب ممتازة أمرًا أساسيًا. بالإضافة إلى التصميم الدقيق للقالب، يُعدّ اختيار مواد القالب المناسبة أمرًا بالغ الأهمية. نناقش أدناه اختيار مواد القالب من ثلاثة جوانب: ظروف العمل، والأداء، والاعتبارات الاقتصادية. إذا كنتم بحاجة إلى تطوير قوالب منتجاتكم البلاستيكية الخاصة، فنحن نقدم مجموعة متكاملة من خدمات الإنتاج.

تلبية متطلبات حالة عمل القالب

1: مقاومة التآكل

أثناء التشوه البلاستيكي في تجويف القالب، ينساب البليت وينزلق على سطح التجويف، مسببًا احتكاكًا شديدًا ويؤدي إلى تلف القالب. لذلك، تُعد مقاومة التآكل من أهم خصائص مواد القالب. عمومًا، كلما زادت صلابة أجزاء القالب، زادت مقاومة التآكل. كما أن أنواع الكربيدات وكميتها وشكلها وحجمها وتوزيعها في المادة تؤثر أيضًا على مقاومة التآكل.

2: القوة والصلابة

غالبًا ما تكون ظروف عمل القوالب قاسية، حيث تتحمل بعض القوالب أحمالًا صدمية كبيرة، مما قد يؤدي إلى كسر هش. ولمنع الكسر الهش المفاجئ أثناء العمل، تحتاج القوالب إلى قوة وصلابة عاليتين. تعتمد هذه الخصائص بشكل أساسي على محتوى الكربون وحجم الحبيبات والبنية الدقيقة للمادة.

3: أداء كسر التعب

تحت تأثير الإجهاد الدوري، قد تتعرض القوالب لكسر التعب، بما في ذلك الصدمات المتعددة منخفضة الطاقة، وإجهاد الشد، وإجهاد التلامس، وإجهاد الانحناء. يعتمد أداء كسر التعب بشكل أساسي على القوة، والمتانة، والصلابة، ومحتوى الشوائب في المادة.

4: الأداء في درجات الحرارة العالية

في درجات حرارة التشغيل العالية، قد تنخفض صلابة وقوة القوالب، مما يؤدي إلى تآكل مبكر أو فشل في التشوه البلاستيكي. يجب أن تتمتع مواد القوالب بثبات عالٍ في عملية المعالجة الحرارية لضمان صلابة وقوة عاليتين في درجات حرارة التشغيل.

5: مقاومة التعب الحراري

بعض القوالب تتعرض للتسخين والتبريد المتكرر، مما يُسبب تغيرات في إجهاد السطح، مما يؤدي إلى التشقق والتقشر. يجب أن تتمتع القوالب بمقاومة عالية للتعب الحراري لتقليل مخاطر الفشل.

6: مقاومة التآكل

In some قوالب, such as plastic molds, elements like chlorine and fluorine in the plastic can decompose when heated, producing corrosive gases that damage the mold surface. Thus, mold materials need good corrosion resistance.

تلبية متطلبات أداء عملية القالب

تتضمن عملية تصنيع القوالب عمليات التشكيل والتشغيل الآلي والمعالجة الحرارية. يجب أن تتمتع المواد بقابلية جيدة للتشكيل والتشغيل الآلي والتصلب والطحن، بالإضافة إلى حساسية منخفضة للأكسدة وإزالة الكربون، وميل منخفض للتشقق نتيجة التشوه الناتج عن الإخماد.

1: قابلية التزوير

مقاومة منخفضة لتشوه التشكيل الساخن، ومرونة جيدة، ونطاق واسع لدرجة حرارة التشكيل، وميل منخفض للتشقق.

2: قابلية المعالجة بالتلدين

نطاق واسع من درجة حرارة التلدين الكروي، صلابة منخفضة بعد التلدين، ومعدل كروي مرتفع.

3: قابلية التصنيع

حجم قطع مرتفع، وتآكل منخفض للأداة، وخشونة سطح منخفضة بعد التشغيل.

4: حساسية الأكسدة وإزالة الكربون

مقاومة جيدة للأكسدة في درجات الحرارة العالية، ومعدل إزالة الكربون بطيء، وميل منخفض للتآكل.

5:الصلابة

صلابة سطحية عالية وموحدة بعد الإطفاء.

6: عمق الصلابة

القدرة على تحقيق طبقة صلبة عميقة بعد التبريد، حتى مع استخدام وسائل التبريد الخفيفة.

7: ميل التشوه الناتج عن الإخماد إلى التشقق

تغير صغير في الحجم أثناء الإطفاء، وتشويه ضئيل، وحساسية منخفضة للتشقق.

8: قابلية الطحن

تآكل منخفض للعجلة، وحد طحن مرتفع، وحساسية منخفضة لظروف الطحن، مما يقلل من مخاطر الحرق والشقوق.

تلبية المتطلبات الاقتصادية

عند اختيار مواد القوالب، يجب مراعاة العوامل الاقتصادية لتقليل تكاليف التصنيع. ولضمان تلبية متطلبات الأداء، يُنصح باختيار مواد أقل تكلفة، مثل الفولاذ الكربوني بدلًا من الفولاذ السبائكي، والمواد المحلية بدلًا من المستوردة. كما يُنصح بمراعاة العرض والتوافر في السوق، واختيار أنواع الفولاذ سهلة الحصول عليها.

يضمن اختيار مواد القالب المناسبة الأداء المتفوق والفعالية من حيث التكلفة، مما يضع الأساس لإنتاج منتجات عالية الجودة.

نماذج مواد القالب الموصى بها

1: مواد قوالب البلاستيك

- P20: مناسب للقوالب البلاستيكية الكبيرة، مع صلابة جيدة وقابلية للتلميع.

- 718: يستخدم في القوالب عالية التلميع، مع مقاومة ممتازة للتآكل.

– S136: مثالي لقوالب البلاستيك عالية المقاومة للتآكل، مثل المنتجات البصرية.

2: مواد قوالب العمل الباردة

- D2: مقاومة عالية للتآكل ومتانة جيدة، مناسبة لختم القوالب.

- O1: مناسب لقوالب العمل الباردة بكميات صغيرة، وسهل المعالجة.

– SKD11: مقاومة جيدة للتآكل والمتانة، تستخدم في القوالب عالية الدقة.

3: مواد قوالب العمل الساخن

- H13: مقاومة عالية للحرارة والمتانة، تستخدم على نطاق واسع في قوالب الصب.

– SKD61: قوة حرارية جيدة، مناسبة لقوالب التشكيل الساخن.

- 1.2344: مقاومة ممتازة للصدمات الحرارية والتآكل، ومناسبة للقوالب ذات درجات الحرارة العالية.

4:Die Casting Mold Materials

- 8407: مناسب لصب سبائك الألومنيوم والمغنيسيوم، مع مقاومة جيدة للصدمات الحرارية.

- 1.2714: مناسب لقوالب الصب الكبيرة، ذو قوة عالية.

– QRO 90: مصمم خصيصًا لقوالب الصب، مع مقاومة ممتازة للحرارة.

إن اختيار نموذج مادة القالب المناسب بناءً على الاحتياجات المحددة وطرق المعالجة يمكن أن يعزز أداء القالب وعمر الخدمة بشكل فعال.

المنشورات ذات الصلة

ضمان الجودة وضبط الجودة | التعريف - الفروق - الأساليب - العملية

ما هو جزء الحقن 1

تساعدك بعض النصائح على فهم آلات القولبة بالحقن الكهربائية