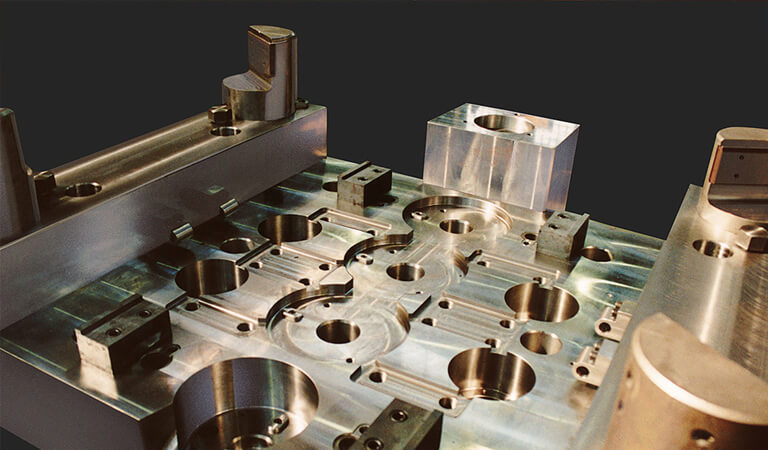

Para producir productos de alta calidad, es fundamental contar con moldes excelentes. Además de un diseño cuidadoso del molde, la selección de los materiales adecuados es crucial. A continuación, analizamos la selección del material del molde desde tres puntos de vista: condiciones de trabajo, rendimiento y rentabilidad. Si necesita desarrollar sus propios moldes para productos de plástico, ofrecemos una gama completa de servicios de producción.

Cumplimiento de los requisitos de condiciones de funcionamiento del molde

1:Resistencia al desgaste

Durante la deformación plástica en la cavidad del molde, la pieza de trabajo fluye y se desliza por la superficie de la cavidad, lo que provoca una fricción intensa y provoca el desgaste del molde. Por lo tanto, la resistencia al desgaste es una de las propiedades más básicas e importantes de los materiales de molde. Generalmente, cuanto mayor sea la dureza de las piezas del molde, mejor será la resistencia al desgaste. Además, el tipo, la cantidad, la forma, el tamaño y la distribución de los carburos en el material también influyen en la resistencia al desgaste.

2: Fuerza y dureza

Las condiciones de trabajo de los moldes suelen ser duras, y algunos moldes soportan cargas de impacto significativas, lo que puede provocar fracturas frágiles. Para evitar fallas frágiles repentinas durante el trabajo, los moldes deben ser altamente resistentes y tenaces. Estas propiedades dependen principalmente del contenido de carbono, el tamaño del grano y la microestructura del material.

3:Rendimiento de fractura por fatiga

Bajo tensión cíclica, los moldes pueden sufrir fracturas por fatiga, incluyendo impactos múltiples de baja energía, fatiga por tracción, fatiga por contacto y fatiga por flexión. El comportamiento ante fracturas por fatiga depende principalmente de la resistencia, la tenacidad, la dureza y el contenido de inclusiones del material.

4:Rendimiento a alta temperatura

A altas temperaturas de trabajo, los moldes pueden experimentar una disminución de dureza y resistencia, lo que provoca un desgaste prematuro o fallas por deformación plástica. Los materiales de los moldes deben tener una alta estabilidad al revenido para garantizar una alta dureza y resistencia a las temperaturas de trabajo.

5: Resistencia a la fatiga térmica

Algunos moldes se someten a calentamiento y enfriamiento repetidos, lo que provoca cambios en la tensión superficial que provocan grietas y desconchados. Los moldes deben tener una alta resistencia a la fatiga térmica para reducir el riesgo de fallos.

6:Resistencia a la corrosión

En algunos moldes, como los de plástico, elementos como el cloro y el flúor presentes en el plástico pueden descomponerse al calentarse, produciendo gases corrosivos que dañan la superficie del molde. Por lo tanto, los materiales de moldeo necesitan una buena resistencia a la corrosión.

Cumplimiento de los requisitos de rendimiento del proceso de moldeo

La fabricación de moldes implica procesos de forjado, mecanizado y tratamiento térmico. Los materiales deben presentar buena forjabilidad, maquinabilidad, templabilidad y rectificabilidad, así como baja sensibilidad a la oxidación y la descarburación, y baja tendencia al agrietamiento por deformación por temple.

1:Forjabilidad

Baja resistencia a la deformación por forja en caliente, buena plasticidad, amplio rango de temperatura de forja y baja tendencia al agrietamiento.

2: Procesabilidad del recocido

Amplio rango de temperatura de recocido de esferoidización, baja dureza después del recocido y alta tasa de esferoidización.

3: Maquinabilidad

Alto volumen de corte, bajo desgaste de la herramienta y baja rugosidad superficial después del mecanizado.

4: Sensibilidad a la oxidación y descarburación

Buena resistencia a la oxidación a altas temperaturas, tasa de descarburación lenta y baja tendencia a la formación de picaduras.

5:Templabilidad

Dureza superficial alta y uniforme después del temple.

6: Profundidad de templabilidad

Capacidad de lograr una capa endurecida profunda después del temple, incluso con medios de temple suaves.

7: Tendencia al agrietamiento por deformación por temple

Pequeño cambio de volumen durante el enfriamiento, distorsión mínima y baja sensibilidad al agrietamiento.

8: Molienda

Bajo desgaste de la rueda, alto límite de rectificado y baja sensibilidad a las condiciones de rectificado, reduciendo los riesgos de quemaduras y grietas.

Satisfacer los requisitos económicos

Al seleccionar los materiales del molde, se deben considerar factores económicos para reducir los costos de fabricación. Para cumplir con los requisitos de rendimiento, elija materiales más económicos, como acero al carbono en lugar de acero aleado, y materiales nacionales en lugar de importados. Además, considere la oferta y disponibilidad del mercado, optando por tipos de acero fáciles de conseguir.

La elección de los materiales de molde adecuados garantiza un rendimiento superior y una buena relación calidad-precio, sentando las bases para producir productos de alta calidad.

Modelos de materiales de molde recomendados

1: Materiales de moldes de plástico

– P20: Adecuado para moldes de plástico grandes, con buena tenacidad y capacidad de pulido.

– 718: Se utiliza para moldes de alto pulido, con excelente resistencia a la corrosión.

– S136: Ideal para moldes de plástico de alta resistencia a la corrosión, como productos ópticos.

2: Materiales para moldes de trabajo en frío

– D2: Alta resistencia al desgaste y buena tenacidad, adecuado para matrices de estampación.

– O1: Adecuado para moldes de trabajo en frío de lotes pequeños, fácil de procesar.

– SKD11: Buena resistencia al desgaste y tenacidad, utilizado para moldes de alta precisión.

3: Materiales de moldes para trabajo en caliente

– H13: Alta resistencia al calor y tenacidad, ampliamente utilizado para moldes de fundición a presión.

– SKD61: Buena resistencia térmica, adecuado para moldes de forja en caliente.

– 1.2344: Excelente resistencia al choque térmico y al desgaste, adecuado para moldes de alta temperatura.

4. Materiales para moldes de fundición a presión

– 8407: Adecuado para fundición a presión de aleaciones de aluminio y magnesio, con buena resistencia al choque térmico.

– 1.2714: Adecuado para moldes de fundición a presión de gran tamaño, con alta resistencia.

– QRO 90: Diseñado específicamente para moldes de fundición a presión, con excelente resistencia al calor.

Seleccionar el modelo de material de molde apropiado según las necesidades específicas y los métodos de procesamiento puede mejorar eficazmente el rendimiento y la vida útil del molde.

Artículos Relacionados

Garantía de calidad y control de calidad | Definición-Diferencia-Métodos-Proceso

¿Qué es el moldeo por inyección-part1

Algunos consejos lo ayudan a comprender las máquinas eléctricas de moldeo por inyección