Grandshine が専門的なオーバーモールド製品のサプライヤーである理由

●) カスタム金型および新製品開発で 20 年の経験。

●)エンジニアチームの技術は、日本の金型技術と台湾の金型技術から得られました。

●) 製品設計から成形、生産までワンストップの製品開発サービス。

●) ISO9001:2015 および ISO14004:2015 品質システムおよび BSCI 社会監査証明書。

●Grandshineから独自の製品をカスタマイズできます

製品開発に関するすべての情報がここにあります

下記の製品説明をご覧ください。ご質問がございましたら、メールまたはWhatsAppでお気軽にお問い合わせください。

Grandshineは新製品開発プロセスのフルレンジを提供します

1)機械設計

私たちは、コンセプトやアイデアから製品設計全体に至るまで、製品設計ソリューションを提供しています。これには、工業デザイン、機械製品設計、構造設計が含まれます。市場のニーズに基づいたデザイン思考を通じて、効果的な製品体験を創造します。設計には、完全な構造設計、スタックアップ設計、公差解析、材料選定、DFMEA、DFM、DFAが含まれます。新製品設計において、設計の完全性(Design Integrity)に最も役立つツールの一つが、故障モード影響解析(FMEA)です。私たちの製品設計会社は、潜在的な弱点や故障箇所を徹底的に発見し、プロジェクトの可能な限り早期に修正することに尽力しています。

2)構造設計

構造設計は、設計の結果を予測し、不具合を防ぐために適切な判断を下す能力を提供します。コンセプトスケッチ、2D設計・製図、3Dモデリング、プロトタイピング、性能、安全性、公差、板厚解析など、幅広い設計・解析活動を実施します。プロトタイプと3Dモデルは、最先端の技術を用いて検証されます。

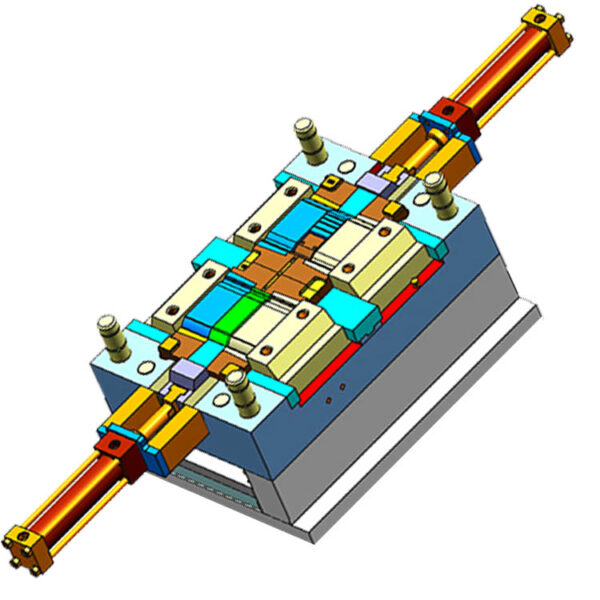

3)金型設計

Grandshineは、プラスチック金型の専門サプライヤーです。高品質な金型や精密プラスチック部品は、優れた金型設計と金型精度から生まれることをお約束します。Grandshineのエンジニアは、プラスチック金型の構造、射出ゲート、ランナー、冷却管、そしてメカニズムに細心の注意を払い、金型に最適な設計ソリューションを提供します。CAD/CAMプロセスには2Dおよび3Dソフトウェアを使用しています。プラスチック部品の構造に合わせて金型を製作するには3D図面が必要であり、成形部品の寸法と公差を指定するには2D図面が必要です。お客様と緊密に連携し、金型鋼材、金型設計、製品構造、原材料選定など、最適な提案を提供します。3D部品ファイルにはProE Part File、STEP、IGESファイル形式、2D図面にはDWG、DXF、またはSLDDRWファイル形式をご提供いただけます。すべての金型は、寿命を最大限に延ばし、メンテナンスを容易にするために綿密に設計されており、すべての金型は経済的で、お客様の期待に応える機能性を備えています。

4)電子設計

電子設計における長年の経験に恵まれた当社の電子設計チームは、消費者向け電子設計、小売りスキャンおよび支払い用電子設計、スマートホームアプリケーション用電子設計、Wi-Fiインターネットデバイス用電子設計など、電子技術の多くの分野において幅広い知識を有しています。適切なツールと最新の設備および技術を活用し、経験豊富な専門家がPCBエンジニアリングのあらゆる側面をカバーし、回路図設計と完全に一致する物理レイアウトをお客様に提供します。

5)高速プロトタイプ

プロトタイプは開発フェーズの最終段階です。様々な設計要素を改良・調整した後、このステップは複数回繰り返される場合があります。当社の社内プロトタイプ作成能力は、承認前に製品に必要な要素を検査・改良する上で大きな強みとなります。

6)成形品製造

最高品質の製品を製造できるのは、高品質なプラスチック射出成形用金型だけです。どんなに努力しても製品の品質が向上しないという経験をしたことがあるかもしれません。主な問題は、高品質の金型製造の専門家ではないか、専門の金型工場ではなく安価な金型サプライヤーを選んでいることです。

当社は、中国におけるカスタム金型分野におけるトップ10のエキスパートです。当社の成形製品はすべて完璧な性能を備え、動作が停止することがなく、2つの材料の接合も非常に滑らかです。ユナイテッド航空のサービスデバイス、Samsungの小売デバイス、Squareの決済デバイスなどに採用されています。

高品質の製品を製造したい場合、優れた金型が第一歩であり、Grandshine は製品開発と金型製造の最良の選択肢です。

7)大量生産

金型組立後、当社のエンジニアチームが射出成形機で金型試作を行います。T1サンプルを作製し、金型の状態と製品の詳細を評価します。T1で問題がない場合は、出荷前に金型に微調整を加え、金型を完全な状態にします。その後、お客様のご評価に基づいてT2サンプルを作製します。T2またはT3サンプルがお客様にご確認いただいた後、金型プロジェクト全体を完了し、量産を開始できます。

Grandshineは、120トンから800トンの射出成形能力を持つ25台のプラスチック射出成形機を保有しており、小型プラスチック部品から大型自動車用プラスチック部品まで製造可能です。金型と製品の量産を同一工場で行うことで、金型稼働中の多くの問題を回避し、Grandshineから最終製品をスムーズに入手し、コストを大幅に削減できます。

8)組立ライン

Grandshineは、お客様に完全組立品および半完成品、そしてプラスチック金型製造を提供しています。製品のロットサイズや製品カテゴリーを問わず、技術仕様に基づいた試験・組立が可能です。標準組立ラインと無塵工場を備え、高度なスキルを持つ品質試験・組立スタッフを擁しています。研究開発、生産、組立、品質試験まで、ワンストップのサービスをご提供し、納期厳守、優れた品質とサービスで、数々の賞と推薦を獲得しています。

9)新製品開発のヒント

1. 応募状況

需要があれば市場がある。新製品は特定の状況のニーズを満たすために開発される。場面のニーズに応えることは、製品のセールスポイントであるだけでなく、製品の本質でもある。もちろん、これは消費対象層、市場ポジショニング、規模にも制限を与える。なぜなら、特定の状況には特定の人しか登場できないからだ。役割の適合と役割分担。製品と同様に、人にも役割がある。したがって、製品開発の初期段階では、これらの場面を可能な限り研究し、場面のニーズを特定し、それに応じた機能とアプリケーションを設計し、人間的で便利なソリューションを開発する必要がある。

例えば、iPadケースは市場で過大評価され、iPad関連のアクセサリーはどれも売れ行きが好調でしたが、携帯電話アクセサリー業界全体が赤字に陥り、市場は価格競争に陥っていました。そこで、iPad保護ケースをベースに、iPadのスタンド機能を高めるマウントスタンド装置を新たに開発しました。これにより、iPadのスタンド機能が向上し、様々な産業用途にも応用可能になりました。これにより、iPadの産業応用における課題を一気に解決し、既存の製品に新たな命を吹き込むことができます。時と人、あなたにぴったりのチャンスを見つけ、あなたのブルーオーシャンを見つけてください。

2. 業界標準

製品業界によって設計基準や受入基準は異なります。例えば、工業用途の製品は強度と信頼性を重視し、外観や形状はそれほど厳しくありません。一方、消費者向け製品は、より高い外観、ファッショナブルな外観デザイン、そして容積やサイズがmm単位の精度で求められることがよくあります。

産業機器、民生機器、電子機器はそれぞれ異なる業界標準を持っており、安全性、寿命、信頼性の要件も異なります。そのため、新製品を開発する前に、製品の適用業界を理解し、優れた製品を設計する必要があります。

3. 実験設計

製品の不具合の多くは、不適切な実験設計に起因しています。初期段階では、ユーザーエクスペリエンス(UX)を基盤としたUE/UX設計を行い、製品の機能を継続的に改善することができます。加速劣化試験(ALT)と寿命試験を通じて、製品の信頼性と安定性を検証することも可能です。

経験的かつ主観的な判断を盲目的に行うべきではありません。漠然とした疑問を具体的なものにし、具体的な疑問は文章化する必要があり、文章化された疑問にはデータが必要です。幸いなことに、CAEソフトウェアは現在比較的使いやすく、実験設計のコストを大幅に削減しています。

これは、完成品組立と部品開発の最大の違いでもあります。部品、つまり部品は金型に依存し、他のものは二次的なものですが、完成品組立はFATP(最終組立、試験、梱包)であり、試験が完成品の中心となります。三拍子の驚き、一拍子の頭線、二拍子の胸、三拍子の尻が散らばることはありません。

4. 技術変更管理

新製品開発において、技術革新は不可欠です。しかし、技術革新に際しては、綿密な評価、検証、データ収集、分析が必要となることに留意する必要があります。同時に、関連する部品への影響を評価する必要があります。変更が必要な部品については、変更前の部品についても、カットイン変更かランニング変更か、慎重に評価する必要があります。

すべての変更はクローズドループで管理する必要があります。設計においては図面の更新だけでなく、製造においては新しい部品の製造だけでなく、結果を検証し、問題を解決することが最も重要です。もちろん、プロセスにおけるドキュメント管理も不可欠です。変更を行う際には、その理由、方法、そして時期を把握する必要があります。

5.製品開発プロセス

優れた開発プロセスは、少ない労力でより多くの成果を上げるための優れた方法です。製品開発において個人の能力に頼るのではなく、優れたシステムに頼るべきです。これが私がこれまでお話ししてきたFTTAモデル、つまり「伝えることから尋ねることへ」です。現在、よく知られているR&Dプロセスシステムには、アジャイル、APQP、PDM、PLMなどがあります。これらのシステムは非常に使いやすいですが、最も重要なのは実際に運用できることです。例えば、一部の企業は優れたシステムを導入していますが、実際には実用的ではなく、処理すべき文書が膨大で、残念な状況です。

現実には、製品発売のプレッシャーにより、開発プロセスにおいて多くの必要な評価と検証のリンクが省略され、最初のミスを修正するために別のミスを使うことしかできず、その損失は往々にしてそれ以上の価値があります。多くのことがこのように、最初に正しく行うことこそが、時間と労力を最も節約できるのです。アインシュタインも同じことを言っています。問題を作り出した時と同じ考え方では、問題を解決することはできないのです。

6.技術データ

PRD、図面、BOM、試験受入基準、工程文書などを含む完全な技術開発データ。図面と試験計画はすべての技術データの源であり、試験計画は製品の成功を検証するための基礎となります。

図面の標準化は非常に重要です。完成した図面には、図形、寸法、技術要件だけでなく、GD/T仕様にも準拠している必要があります。

テスト計画は製品の品質を確保するための中核的な内容であり、製品の設計と製造自体は製品テスト計画を中心に行われるべきであり、品質は生み出されるものではなく、設計され、テストを通じて証明されるものです。

7.新しい製品基準

この種の製品では、基本的な開発と設計の原則に従うだけで、革新はありませんが、間違いは通常ありません。

では、どのようにイノベーションを起こすのでしょうか?開発者に私が常に提案しているのは、特許を検索する能力を持つことです。市場で関連する製品や構造を検索し、それらを模倣し、最適化する方法を学ぶことができます。イノベーションには代償が伴います。その代償とは、実験を行い、その代償を検証することです。検証のないイノベーションもまた間違いです。

8.他人から学ぶ

製品の開発・設計を行う前に、製品の市場を調査・分析し、本質を見極め、不要なものを捨て去る必要があります。業界の現状を理解することでのみ、時代の変化に対応した製品を開発することができます。また、最新の技術を理解することでのみ、他社に先んじることができます。

9.心を開く

三人いれば必ず師匠がいます。開発者として、様々な意見に耳を傾けるべきです。特に他部門からの提案や不満には、真摯に向き合い、批判し、自己批判することを学ぶべきです。金型、射出成形、組立、品質、試験など、現場の担当者の意見は最も直感的です。他者の提案や批判を勇気を持って受け入れることで、常に自己を磨き、優れた製品を開発していくべきです。

サプライヤーを効果的に管理する方法が、新製品開発の成功を決定します。

新製品開発段階におけるサプライヤー管理では、次の 3 つの側面を考慮する必要があります。

1. 新製品開発をサポートするために特別な供給管理部門を設立する必要がありますか?

2. サプライヤーを選択し、サプライヤーに対する会社の期待を伝えるにはどうすればよいでしょうか?

3. サプライヤーが新製品開発の要件を満たせるようにするにはどうすればよいでしょうか?

1、専用の供給管理部門を設立する

新製品開発では、プロダクトマネージャーとバイヤーの役職が一般的です。プロダクトマネージャーは、主にエンジニアリングスタッフのニーズを戦略レベルで実現し、適切なサプライヤーを選択する責任があります。この役割のもう1つの主要なタスクは、社内コミュニケーションを行い、製品開発段階と生産段階の間でサプライヤーの選択を調整することです。これは、新製品開発に適したサプライヤーが生産段階に最適な選択肢ではないためです。たとえば、これらのサプライヤーは通常規模が小さく、応答速度が速いですが、管理システムと品質システムは大規模サプライヤーほど完璧ではありません。新製品開発段階で選択されたサプライヤーが生産段階のサプライヤーになることは、会社にとって最適であり、サプライヤーの切り替えによって発生する問題を軽減します。バイヤーは、主に注文処理、設計者の意図のタイムリーな理解、注文の配置、注文の追跡、リマインダーを担当します。

Grandshineは包括的な新製品開発プロセスを備えており、新製品開発には48時間以内に対応できます。さらに、Grandshineの工場はISO9001およびISO14001マネジメントシステム認証を取得しており、製品開発から生産まで、包括的な製品開発サービスを提供できます。

2、サプライヤーのリストを作成する

最も簡単かつ効果的な方法は、サプライヤーのリストを作成することです。サプライヤーを追加する場合は、厳格な承認を受ける必要があります。ベンダーを選定したら、次のステップは、期待を明確に伝えることです。会社の全体的な納品、品質、注文、追跡、リマインダー、受領、検査に関する具体的な要件を記載した覚書に署名することをお勧めします。例えば、納期については、複雑度が異なる製品のおおよその生産サイクルを明記し、量産段階よりも何パーセント短くするかを明記することができます。このような覚書は法的拘束力を持つ必要はありませんが、期待を書面で設定することで、サプライヤーの正確な理解につながります。

Grandshineは、各プロジェクトにプロジェクトマネージャーまたはエンジニアを任命しています。プロジェクトマネージャーは、プロジェクトの開始から完了まで責任を負います。プロジェクトマネジメントチームのメンバーは全員、英語でのコミュニケーション能力に優れ、資格を有するエンジニアで構成されています。Grandshineは、2009年以降、6,000件以上の新製品開発を成功裏に完了させてきました。

3、サプライヤー評価を実施する

古典的な経営理論:期待するものが手に入る。

企業は統計のための専用システムを構築する必要があります。例えば、納期遵守率を目標としている場合、それを測定し、サプライヤーに定期的に通知するシステムを構築する必要があります。目標が達成されない場合は、サプライヤーを変更するか、サプライヤーの能力向上を支援します。サプライヤーを管理する際には、新製品開発を支援するシステムとプロセスが整備されているかどうかを確認することも重要です。例えば、専門の見積担当者、注文処理担当者、カスタマーサービス担当者、エンジニアリング・技術担当者、そして専門の生産設備など、サプライヤーに明確な責任を負わせる必要があります。システムによるサポートがなければ、サプライヤーの約束は単なる口先だけのものとなり、実行が保証されない場合が多くあります。サプライヤーにとっては、同時に信頼関係を検証する必要があり、会議や現地訪問などを通じて評価を実施し、サプライヤーのコミットメントが包括的なシステムとプロセスによって裏付けられていることを確認する必要があります。これは、専門のサプライマネジメント担当者の価値でもあります。 Grandshineは専門的な製品開発チームとエンジニアリングチームを擁しており、お客様の製品開発に専門的かつ迅速なソリューションを提供できます。ぜひ工場見学にお越しいただき、一緒に新製品を開発しませんか?kaiwin@grashine.comまでお問い合わせください。