まず、ミッションステートメントを受け入れる

製造 プラスチック部品 タスクブックは通常、部品設計者によって提案され、正式な部品図面の確認と署名、使用されるプラスチックのグレード、透明性などが記載されます。プラスチック部品の指示書または技術要件、生産数量、プラスチック部品のサンプルなどが含まれます。

通常、金型設計業務は、プラスチック部品加工業者がプラスチック部品の成形課題に応じて提案します。金型設計者は、プラスチック部品の成形課題書と金型設計課題書に基づいて金型を設計します。

2番目に、元のデータを収集、分析し、消化する

プラスチック部品の図面を分析し、部品の用途を理解し、プラスチック部品の工程、寸法精度などの技術要件を分析した上で、金型設計をスタートします。例えば、プラスチック部品の外観、色の透明性、使用性能要件、さらにはプラスチック部品の幾何学的構造、傾斜、インサートなどの状況を考慮します。

プロセスデータを分析して、成形方法、装置の種類、材料の仕様、金型構造の種類などの要件の適切性を判断します。

成形方法(直圧法、鋳造法、射出成形法)を決定します。成形設備を選定し、各種成形設備の性能、仕様、特性を理解します。

3番目は、カビの構造と個々のカビのシステムに影響を与える要因です。

プラスチック部品のプロセス技術と生産経済性の要件を満たす金型の種類と主要構造を決定します。プラスチック部品の幾何学的形状、表面仕上げ、寸法精度などのプロセス技術要件に加え、コスト、生産効率、金型の耐用年数などの生産経済性要件も考慮します。

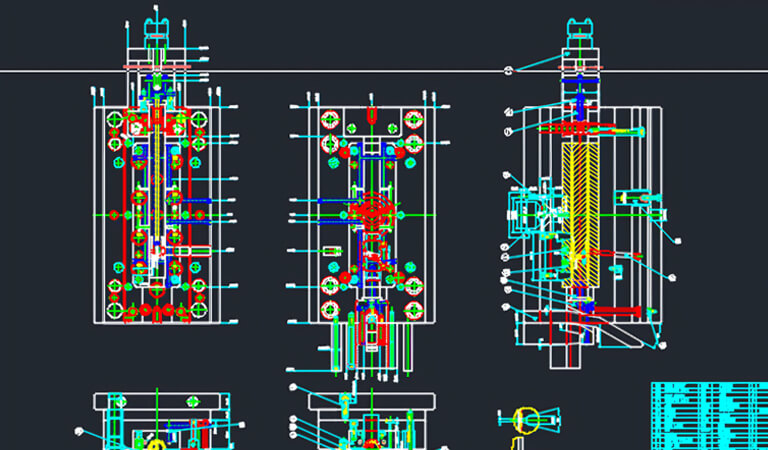

キャビティ配置、パーティング面の決定、注入システム、排気システム、エジェクタモード、冷却、加熱モードなど、金型構造と金型の個々のシステムに影響を与える要因を考慮します。

金型材料、強度計算または経験的データに応じて、金型部品の厚さ、外形寸法、外部構造、およびすべての接続部品、位置決め部品、ガイド部品の位置を決定します。

主な成形部品と構造部品の構造形態を決定し、金型各部の強度を考慮し、成形部品の加工寸法を算出します。

上記の問題が解決したら、金型の構造形状も決まります。次に、正式な図面を作成するために、金型構造のスケッチを描き始めます。

4番目は、金型設計時に金型マップを描くことです

金型の製図は国際図面規格に基づき、工場標準図と工場慣例図を組み合わせます。金型組立図を描く前に、まず工程図を描き、部品配置図と工程情報の要件を満たす必要があります。次工程で保証される寸法については、図に「工程寸法」と明記する必要があります。金型組立図では、組立構造を描画する際には、キャビティ図から始めて、主図面とその他の図面を描きながら、1:1の比率で描くようにしてください。

第五に、金型組立図の内容は次のとおりです。

金型成形 構造の一部。

鋳造システムの構造、排気システムフォーム。

金型のパーティング面と部品の取り方。

形状構造、すべてのコネクタの位置、位置決めおよびガイド部品。

キャビティの高さ寸法(必要な場合)および金型全体の寸法。

補助工具(ピックアップ・アンロード工具、アライメント工具など)。

すべての部品番号を順番にまとめ、詳細リストに記入します。

技術要件および使用手順をラベルに表示します。

第六に、金型組立図の技術要件には以下が含まれます。

エジェクタ システム、スライド コア構造のアセンブリ要件など、金型の特定のシステムに対するパフォーマンス要件。

金型組立工程の要件。例えば、金型組立後のパーティング面の嵌合隙間は0.05mm以下であること、金型の平行度要件を満たすこと、組立寸法の決定と寸法要件を明記することなど。金型の使用、組立・分解方法、酸化防止処理、金型のナンバリング、刻印、マーキング、オイルシール、保管などの要件も規定する。

カビのテストと検査の要件。

7. 最終金型設計のすべての部品を描画します。

金型組立図は部品図に分けられ、まず内側、次に外側、まず複雑な部分、次に単純な部分、まず成形部品、最後に構造部品の順で描かれます。図面は縮尺通りに描かれ、図の選択は合理的で、投影図は正確で、明瞭で読みやすいものでなければなりません。寸法の表記は、主要部品のサイズ、金型の傾斜に合わせて、統一され、集中し、整然として、かつ完全でなければなりません。表面粗さなどの内容も正確に記入する必要があります。

八、校正、監査、追跡、太陽を送る:

自己校正には、金型とプラスチック部品の図面の関係、プラスチック部品、成形設備、金型構造のチェックが含まれます。専門的な校正は、構造原理、工程性能、および操作安全性の側面に焦点を当ててチェックします。図面をトレースする際は、国家規格の要求に従って描画し、すべての寸法と技術要件を記入し、校正と署名を自身で行う必要があります。下図は設計者によって校正され、署名された後、製造プロセスを確認するために関係技術者に提出されます。技術者によって作成された製造プロセスカードを作成し、加工と製造の準備を整えます。

9、テスト金型と金型修理:

試験を実施する カビ検査部品の品質を観察し、問題が見つかった場合は金型を修理します。金型を修理する前に、プラスチック部品の不良現象を分析・検討し、状況に応じて成形条件を変更します。変更しても問題が解決しない場合にのみ、金型の修理を検討します。金型の修理には注意が必要です。一度金型条件を変更すると、元の状態に戻すのが困難になるからです。

10、アーカイブ用に情報を整理する:

金型試験が完了した後、当面使用しない場合は、徹底的に洗浄し、防錆処理を施して保管場所に保管してください。金型設計、加工、検査等の過程で生成された技術情報(作業記録簿、部品図、金型図等)は、規定に従って整理、製本、番号付け、保管を行い、将来の金型修理や新規金型設計の参考資料として活用してください。

これらはプラスチック金型設計における 10 の主要なステップです。

1TP3タストラ%

品質保証と品質管理 | 定義・違い・方法・プロセス

射出成形とは何か - パート1

電動射出成形機を理解するのに役立つヒント