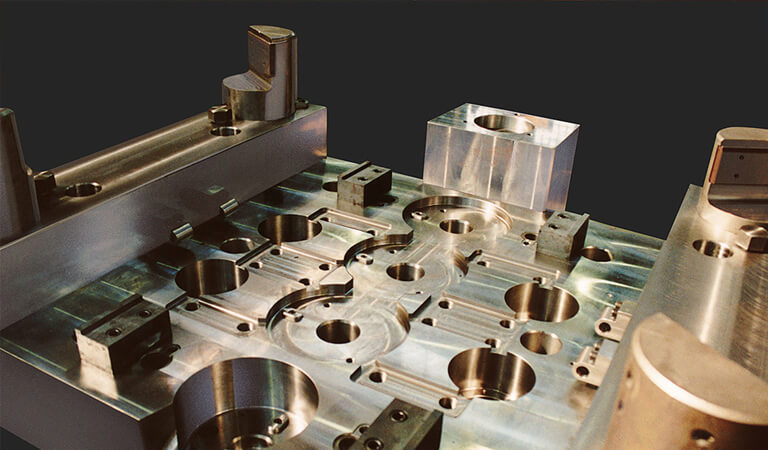

Für die Herstellung hochwertiger Produkte sind hervorragende Formen unerlässlich. Neben einer sorgfältigen Formkonstruktion ist die Auswahl der richtigen Formmaterialien entscheidend. Im Folgenden erläutern wir die Materialauswahl unter drei Gesichtspunkten: Arbeitsbedingungen, Leistung und Wirtschaftlichkeit. Wenn Sie Ihre eigenen Kunststoffformwerkzeuge entwickeln möchten, bieten wir Ihnen umfassende Produktionsdienstleistungen.

Erfüllen der Anforderungen an die Arbeitsbedingungen der Form

1: Verschleißfestigkeit

Während der plastischen Verformung im Formhohlraum fließt und gleitet der Block entlang der Hohlraumoberfläche, was zu starker Reibung und damit zu Formverschleiß führt. Daher ist die Verschleißfestigkeit eine der grundlegendsten und wichtigsten Eigenschaften von Formmaterialien. Generell gilt: Je höher die Härte der Formteile, desto besser die Verschleißfestigkeit. Darüber hinaus beeinflussen Art, Menge, Form, Größe und Verteilung der Karbide im Material die Verschleißfestigkeit.

2: Stärke und Zähigkeit

Die Arbeitsbedingungen beim Formenbau sind oft rau. Manche Formen sind erheblichen Stoßbelastungen ausgesetzt, die zu Sprödbrüchen führen können. Um plötzliche Sprödbrüche während des Betriebs zu verhindern, benötigen Formen eine hohe Festigkeit und Zähigkeit. Diese Eigenschaften hängen hauptsächlich vom Kohlenstoffgehalt, der Korngröße und der Mikrostruktur des Materials ab.

3: Ermüdungsbruchverhalten

Unter zyklischer Belastung können Formen Ermüdungsbrüche erleiden, darunter Mehrfachstöße mit niedriger Energie, Zugermüdung, Kontaktermüdung und Biegeermüdung. Das Ermüdungsbruchverhalten hängt hauptsächlich von der Festigkeit, Zähigkeit, Härte und dem Gehalt an Einschlüssen im Material ab.

4: Hochtemperaturleistung

Bei hohen Betriebstemperaturen kann es zu einer Abnahme von Härte und Festigkeit der Formen kommen, was zu frühzeitigem Verschleiß oder plastischem Verformungsversagen führen kann. Um eine hohe Härte und Festigkeit bei Betriebstemperaturen zu gewährleisten, sollten die Formmaterialien eine hohe Anlassstabilität aufweisen.

5: Thermische Ermüdungsbeständigkeit

Manche Formen werden wiederholt erhitzt und abgekühlt. Dadurch verändern sich die Oberflächenspannungen, was zu Rissen und Abplatzungen führen kann. Um das Ausfallrisiko zu minimieren, sollten Formen eine hohe Wärmeermüdungsbeständigkeit aufweisen.

6: Korrosionsbeständigkeit

In manchen Formen, beispielsweise Kunststoffformen, können sich Elemente wie Chlor und Fluor im Kunststoff beim Erhitzen zersetzen und korrosive Gase bilden, die die Formoberfläche beschädigen. Daher müssen die Formmaterialien eine gute Korrosionsbeständigkeit aufweisen.

Erfüllung der Leistungsanforderungen des Formprozesses

Die Herstellung von Formen umfasst Schmiede-, Bearbeitungs- und Wärmebehandlungsprozesse. Die Werkstoffe sollten gut schmiedbar, bearbeitbar, härtbar und schleifbar sein und eine geringe Oxidations- und Entkohlungsempfindlichkeit sowie eine geringe Neigung zur Rissbildung durch Abschrecken aufweisen.

1: Schmiedbarkeit

Geringe Warmschmiedeverformungsbeständigkeit, gute Plastizität, breiter Schmiedetemperaturbereich und geringe Rissneigung.

2: Glühverarbeitbarkeit

Breiter Temperaturbereich beim Sphäroidisierungsglühen, geringe Härte nach dem Glühen und hohe Sphäroidisierungsrate.

3:Bearbeitbarkeit

Hohes Zerspanungsvolumen, geringer Werkzeugverschleiß und geringe Oberflächenrauheit nach der Bearbeitung.

4: Oxidations- und Entkohlungsempfindlichkeit

Gute Oxidationsbeständigkeit bei hohen Temperaturen, langsame Entkohlungsrate und geringe Neigung zur Lochfraßkorrosion.

5:Härtbarkeit

Hohe und gleichmäßige Oberflächenhärte nach dem Abschrecken.

6:Härtbarkeitstiefe

Fähigkeit, nach dem Abschrecken eine tiefe gehärtete Schicht zu erzielen, selbst mit milden Abschreckmedien.

7: Abschrecken Deformation Rissbildung Tendenz

Geringe Volumenänderung beim Abschrecken, minimale Verformung und geringe Rissempfindlichkeit.

8: Schleifbarkeit

Geringe Scheibenabnutzung, hohe Schleifgrenze und geringe Empfindlichkeit gegenüber Schleifbedingungen, wodurch das Risiko von Verbrennungen und Rissen verringert wird.

Wirtschaftliche Anforderungen erfüllen

Bei der Auswahl von Formmaterialien müssen wirtschaftliche Faktoren berücksichtigt werden, um die Herstellungskosten zu senken. Um die Leistungsanforderungen zu erfüllen, sollten kostengünstigere Materialien wie Kohlenstoffstahl anstelle von legiertem Stahl und einheimische Materialien anstelle von importierten gewählt werden. Berücksichtigen Sie außerdem das Marktangebot und die Verfügbarkeit und entscheiden Sie sich für leicht erhältliche Stahlsorten.

Die Wahl der richtigen Formmaterialien gewährleistet überlegene Leistung und Kosteneffizienz und legt den Grundstein für die Herstellung hochwertiger Produkte.

Empfohlene Formmaterialmodelle

1: Kunststoffformmaterialien

– P20: Geeignet für große Kunststoffformen, mit guter Zähigkeit und Polierbarkeit.

– 718: Wird für hochglanzpolierte Formen verwendet, mit ausgezeichneter Korrosionsbeständigkeit.

– S136: Ideal für hochkorrosionsbeständige Kunststoffformen, beispielsweise für optische Produkte.

2: Kaltarbeitsformmaterialien

– D2: Hohe Verschleißfestigkeit und gute Zähigkeit, geeignet für Stanzwerkzeuge.

– O1: Geeignet für Kaltarbeitsformen in kleinen Chargen, leicht zu verarbeiten.

– SKD11: Gute Verschleißfestigkeit und Zähigkeit, wird für hochpräzise Formen verwendet.

3: Heißarbeitsformmaterialien

– H13: Hohe Hitzebeständigkeit und Zähigkeit, wird häufig für Druckgussformen verwendet.

– SKD61: Gute thermische Festigkeit, geeignet für Warmschmiedeformen.

– 1.2344: Hervorragende Beständigkeit gegen Thermoschock und Verschleiß, geeignet für Hochtemperaturformen.

4: Druckgussformmaterialien

– 8407: Geeignet für Druckguss aus Aluminium- und Magnesiumlegierungen, mit guter Wärmeschockbeständigkeit.

– 1.2714: Geeignet für große Druckgussformen, mit hoher Festigkeit.

– QRO 90: Speziell für Druckgussformen entwickelt, mit ausgezeichneter Hitzebeständigkeit.

Durch Auswahl des geeigneten Formmaterialmodells auf Grundlage spezifischer Anforderungen und Verarbeitungsmethoden können die Leistung und Lebensdauer der Form effektiv verbessert werden.

zusammenhängende Posts

Qualitätssicherung & Qualitätskontrolle | Definition-Unterschied-Methoden-Prozess

was ist das spritzguss-teil1

Einige Tipps helfen Ihnen, elektrische Spritzgießmaschinen zu verstehen