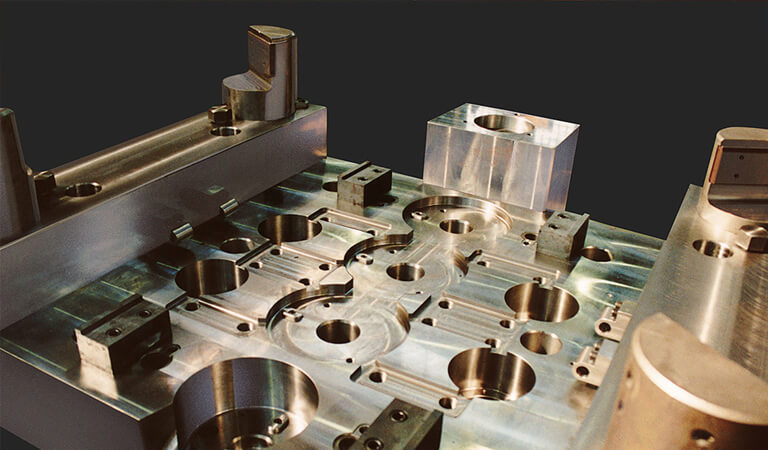

Para produzir produtos de alta qualidade, ter moldes excelentes é essencial. Além de um projeto cuidadoso do molde, a seleção dos materiais corretos é crucial. A seguir, discutiremos a seleção do material do molde sob três aspectos: condições de trabalho, desempenho e considerações econômicas. Se você precisa desenvolver seus próprios moldes para produtos plásticos, oferecemos uma gama completa de serviços de produção.

Atendendo aos requisitos de condições de trabalho do molde

1:Resistência ao desgaste

Durante a deformação plástica na cavidade do molde, o tarugo flui e desliza ao longo da superfície da cavidade, causando atrito severo e levando à falha por desgaste do molde. Portanto, a resistência ao desgaste é uma das propriedades mais básicas e importantes dos materiais do molde. Geralmente, quanto maior a dureza das peças do molde, melhor a resistência ao desgaste. Além disso, os tipos, a quantidade, a forma, o tamanho e a distribuição dos carbonetos no material também afetam a resistência ao desgaste.

2:Força e Resistência

As condições de trabalho dos moldes são frequentemente severas, com alguns moldes suportando cargas de impacto significativas, o que pode levar à fratura por fragilidade. Para evitar falhas repentinas por fragilidade durante o trabalho, os moldes precisam de alta resistência e tenacidade. Essas propriedades dependem principalmente do teor de carbono, do tamanho do grão e da microestrutura do material.

3:Desempenho de fratura por fadiga

Sob estresse cíclico, os moldes podem sofrer fratura por fadiga, incluindo impactos múltiplos de baixa energia, fadiga por tração, fadiga por contato e fadiga por flexão. O desempenho da fratura por fadiga depende principalmente da resistência, tenacidade, dureza e do teor de inclusões no material.

4:Desempenho em alta temperatura

Em altas temperaturas de trabalho, os moldes podem apresentar redução de dureza e resistência, levando a desgaste prematuro ou falha por deformação plástica. Os materiais dos moldes devem ter alta estabilidade de têmpera para garantir alta dureza e resistência em temperaturas de trabalho.

5: Resistência à fadiga térmica

Alguns moldes são submetidos a aquecimento e resfriamento repetidos, causando alterações na tensão superficial que levam a rachaduras e lascas. Os moldes devem ter alta resistência à fadiga térmica para reduzir os riscos de falhas.

6: Resistência à corrosão

Em alguns moldes, como os de plástico, elementos como cloro e flúor presentes no plástico podem se decompor quando aquecidos, produzindo gases corrosivos que danificam a superfície do molde. Portanto, os materiais dos moldes precisam de boa resistência à corrosão.

Atendendo aos requisitos de desempenho do processo de molde

A fabricação de moldes envolve processos de forjamento, usinagem e tratamento térmico. Os materiais devem apresentar boa forjabilidade, usinabilidade, temperabilidade e retificação, além de baixa sensibilidade à oxidação e descarbonetação, além de baixa tendência à formação de trincas por deformação e têmpera.

1:Forjabilidade

Baixa resistência à deformação por forjamento a quente, boa plasticidade, ampla faixa de temperatura de forjamento e baixa tendência a rachaduras.

2: Processabilidade de recozimento

Ampla faixa de temperatura de recozimento de esferoidização, baixa dureza após recozimento e alta taxa de esferoidização.

3: Usinabilidade

Alto volume de corte, baixo desgaste da ferramenta e baixa rugosidade da superfície após a usinagem.

4: Sensibilidade à oxidação e descarbonetação

Boa resistência à oxidação em altas temperaturas, baixa taxa de descarbonetação e baixa tendência à corrosão por pites.

5: Temperabilidade

Dureza superficial alta e uniforme após têmpera.

6: Profundidade de temperabilidade

Capacidade de obter uma camada endurecida profunda após a têmpera, mesmo com meios de têmpera suaves.

7:Tendência de deformação e rachaduras por têmpera

Pequena alteração de volume durante a têmpera, distorção mínima e baixa sensibilidade à fissuração.

8: Moabilidade

Baixo desgaste da roda, alto limite de retificação e baixa sensibilidade às condições de retificação, reduzindo riscos de queimaduras e rachaduras.

Atendendo aos requisitos econômicos

Ao selecionar os materiais do molde, fatores econômicos devem ser considerados para reduzir os custos de fabricação. Sob a premissa de atender aos requisitos de desempenho, opte por materiais de menor custo, como aço carbono em vez de aço-liga, e materiais nacionais em vez de importados. Além disso, considere a oferta e a disponibilidade do mercado, optando por tipos de aço de fácil obtenção.

A escolha dos materiais de molde corretos garante desempenho superior e melhor custo-benefício, estabelecendo a base para a produção de produtos de alta qualidade.

Modelos de materiais de molde recomendados

1: Materiais de molde de plástico

– P20: Adequado para grandes moldes plásticos, com boa tenacidade e polibilidade.

– 718: Utilizado para moldes de alto polimento, com excelente resistência à corrosão.

– S136: Ideal para moldes plásticos de alta resistência à corrosão, como produtos ópticos.

2: Materiais de molde para trabalho a frio

– D2: Alta resistência ao desgaste e boa tenacidade, adequado para matrizes de estampagem.

– O1: Adequado para moldes de trabalho a frio de pequenos lotes, fácil de processar.

– SKD11: Boa resistência ao desgaste e tenacidade, utilizado para moldes de alta precisão.

3: Materiais de molde para trabalho a quente

– H13: Alta resistência ao calor e tenacidade, amplamente utilizado em moldes de fundição sob pressão.

– SKD61: Boa resistência térmica, adequado para moldes de forjamento a quente.

– 1.2344: Excelente resistência ao choque térmico e ao desgaste, adequado para moldes de alta temperatura.

4: Materiais de molde de fundição sob pressão

– 8407: Adequado para fundição sob pressão de ligas de alumínio e magnésio, com boa resistência ao choque térmico.

– 1.2714: Adequado para grandes moldes de fundição sob pressão, com alta resistência.

– QRO 90: Projetado especificamente para moldes de fundição sob pressão, com excelente resistência ao calor.

Selecionar o modelo de material de molde apropriado com base nas necessidades específicas e nos métodos de processamento pode efetivamente melhorar o desempenho e a vida útil do molde.

Postagens relacionadas

Garantia de qualidade e controle de qualidade | Definição-Diferença-Métodos-Processo

o que é a moldagem por injeção-part1

Algumas dicas ajudam você a entender as máquinas injetoras elétricas