Der Schaumherstellungsprozess umfasst vier Phasen, in denen chemische Treibmittel eine Schlüsselrolle spielen. Chemikalien können Gase erzeugen, üblicherweise Stickstoff, Kohlendioxid, Feuchtigkeit und andere Gase in geringen Mengen. Das ideale Gas ist Stickstoff, da er eine geringe Durchlässigkeit aufweist, geruchlos und ungiftig ist und Schaum mit guten Eigenschaften und homogenen Poren erzeugt.

Während des Herstellungsprozesses muss das chemische Treibmittel zum richtigen Zeitpunkt gleichmäßig im Polymer verteilt werden, üblicherweise im flüssigen oder geschmolzenen Zustand. In diesem Schritt werden Treibmittel und Polymermaterial in dichter oder offener Form vermischt. Dabei muss die Raffinationstemperatur unterhalb der Zersetzungstemperatur des Treibmittels liegen.

Im zweiten Schritt bildet das System eine große Anzahl einzelner Blasen. Um die Bildung kleiner Blasen zu erleichtern, die sonst zu extrem heterogenen Poren führen würden, muss ein Keimbildner hinzugefügt werden. Keimbildner sind üblicherweise feine inerte Partikel wie Calciumcarbonat, Kaolin, Ruß usw.

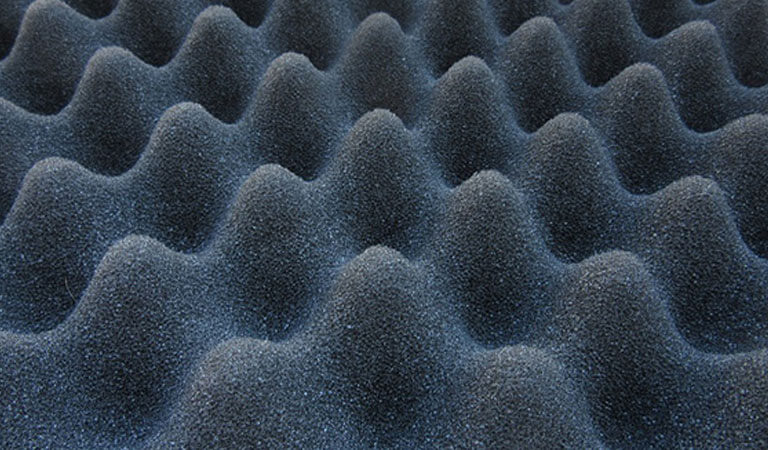

Im dritten Stadium vergrößern sich die zunächst gebildeten Vesikel weiter, da mehr Gas durch das Polymer in die Vesikel gelangt. Bei ausreichender Zeit berühren sich einzelne Vesikel und verschmelzen zu einem offenzelligen Schaum. Andernfalls, wenn die Vesikel nicht miteinander verbunden sind, bildet sich geschlossenzelliger Schaum. Die Vesikelfusion setzt sich unbegrenzt fort, und der Schaum kollabiert.

Im letzten Schritt, mit zunehmender Polymerviskosität, wird das Treibmittel nahezu vollständig zersetzt, das Wachstum von Blasen stoppt und der Schaum stabilisiert sich zu einem stereotypen Produkt. Die Polymerviskosität kann durch Kühlung, Vernetzung und andere Methoden erhöht werden. Diese drei Schritte dauern nur Bruchteile von Sekunden, maximal jedoch nur wenige Sekunden.

Die Schaumqualität hängt eng mit der Zersetzung des Treibmittels und der Gelbildung (Viskosität) des Polymermaterials zusammen. Normalerweise ist es erforderlich, dass die Zersetzung des Treibmittels und die Gelbildung des Polymermaterials zeitgleich erfolgen oder dass die Gelbildung etwas früher erfolgt als die Zersetzung des Treibmittels. Andernfalls ist kein Schaum mit guter Leistung möglich. Ein Verzögern des Gelbildungsprozesses gegenüber dem Schäumungsprozess führt zu einer niedrigen Viskosität der Porenwand, zum Erweichen des Schaums oder sogar zur Unfähigkeit, das Material zu stützen, was zum Kollabieren führt. Umgekehrt führt eine hohe Festigkeit der Porenwand zu übermäßigem Druck in der Pore, was zu Rissen in der Porenwand und großen Rissen in der Schaummitte führt.

zusammenhängende Posts

Qualitätssicherung & Qualitätskontrolle | Definition-Unterschied-Methoden-Prozess

was ist das spritzguss-teil1

Einige Tipps helfen Ihnen, elektrische Spritzgießmaschinen zu verstehen