Moldeo por inyección

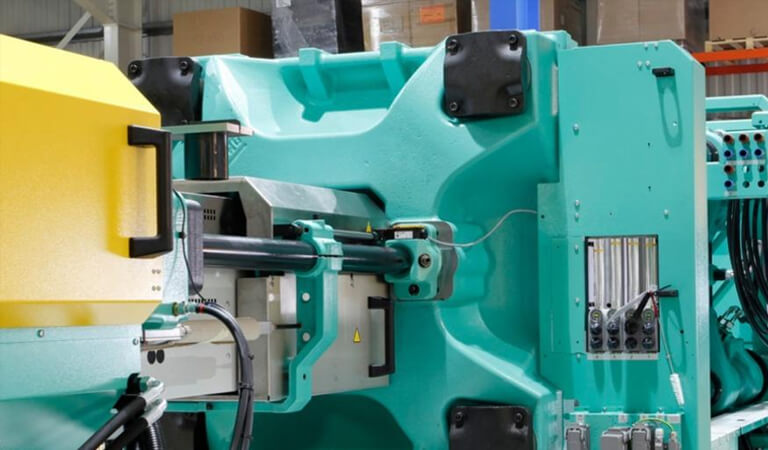

No existe un método más adecuado para procesar TPU que las máquinas de moldeo por inyección de tornillo. Los tornillos monoroscados de tres etapas y longitudes habituales pueden producir una masa fundida muy homogénea y bien plastificada. Si se requiere una alta capacidad de plastificación (volumen de producción), se pueden utilizar tornillos más largos. Los tornillos con zona de compresión corta no son adecuados debido a las elevadas fuerzas de cizallamiento. La alta energía requerida para la plastificación del TPU requiere un par elevado para accionar el tornillo. Un par insuficiente provoca fluctuaciones en la velocidad del tornillo y una plastificación desigual. Dentro de ciertos límites, las temperaturas más altas del cilindro producen buenos resultados, aunque existe el riesgo de sobrecalentamiento del material.

El acceso a la boquilla y al cabezal del tornillo debe diseñarse de forma que no haya espacios muertos y el material pueda inyectarse sin sufrir daños térmicos. Es fundamental controlar con precisión la temperatura del sistema de calentamiento del cilindro y la boquilla. Se debe tener cuidado para asegurar que la boquilla se caliente uniformemente en toda su longitud. Tenga cuidado con el sobrecalentamiento localizado y el posible enfriamiento de la masa fundida en la vía de inyección. El TPU fundido no es corrosivo ni abrasivo. Por esta razón, el tornillo no requiere ningún acero de aleación especial ni revestimiento reforzado.

Ajuste de temperatura del cilindro del tornillo y del molde

2.1 Unidad de inyección

Los TPU deben procesarse a temperaturas de fusión entre 190 °C y 220 °C. Para algunos grados duros, la temperatura de fusión debe establecerse entre 0,5 °C y 0,5 °C. Para algunos grados duros, la temperatura de fusión puede aumentarse hasta 240 °C. El rango de temperatura de fusión para grados específicos de TPU se puede consultar en la ficha técnica del producto correspondiente.

2.2 Moho

La temperatura del molde influye principalmente en la calidad de la superficie y el comportamiento de desmoldeo. También afecta la contracción de la estructura final y las tensiones internas (en frío). Las temperaturas normales del molde deben estar entre 20 °C y 40 °C. Sin embargo, con algunos grados de TPU modificados y el uso de TPU reforzado con fibra de vidrio, la temperatura del molde debe aumentarse a 60 °C para garantizar una calidad superficial óptima. Para enfriar artículos de paredes gruesas, una reducción de aproximadamente 5 °C puede acortar el tiempo del ciclo.

Plastificación

Para la velocidad de plastificación, se debe seleccionar una velocidad circunferencial no superior a 0,3 m/s. La carrera de dosificación debe estar entre 1 D y 4 D. La experiencia ha demostrado que utilizar entre 30% y 75% de la capacidad del cilindro del tornillo es óptimo. Si la capacidad del cilindro del tornillo corresponde a un volumen de inyección muy bajo, la masa fundida permanece demasiado tiempo en la unidad de plastificación. Esto puede provocar daños térmicos en la masa fundida.

Presión de inyección, presión de mantenimiento, contrapresión, velocidad de inyección

Para un procesamiento óptimo, la clave es el control continuo de la presión y la velocidad de inyección. Debe ser posible controlar la presión de inyección y de mantenimiento en un rango de 100 a 1200 bar. La contrapresión es necesaria para la homogeneización y suele ajustarse entre 1 y 2,51 TP³T de la presión de inyección. La velocidad de inyección depende principalmente del espesor de la pared. Normalmente, los moldes para piezas de paredes gruesas deben llenarse lentamente, mientras que los de paredes delgadas deben llenarse rápidamente.

Tiempo de ciclo

El tiempo del ciclo está determinado por la forma del artículo, el espesor de la pared, el enfriamiento del molde y el material en sí.

Desmoldeo

Los moldes de reproducción para TPU deben describirse detalladamente. Los grados blandos de TPU tienen la particularidad de producir piezas con paredes inusuales. Esto debe tenerse en cuenta al diseñar el molde. El desmoldeo se puede lograr con un agente desmoldante. Los agentes desmoldantes a base de silano, como Baysilon M, son eficaces. También se pueden utilizar agentes desmoldantes sin silano, pero deben usarse con frecuencia.

Reciclaje de chatarra

El material triturado proveniente de chatarra, mazarotas, rechazos, etc., puede reciclarse en pellets si se limpia y seca. Para el moldeo por inyección, añadir menos de 30% de material pulverizado al material puro no afectará el rendimiento del producto. Si procesa su propio material pulverizado, el artículo moldeado debe someterse a pruebas para determinar si cumple con los requisitos de rendimiento. Para la extrusión, no es adecuado mezclar material pulverizado con material puro (debido a las diferentes viscosidades). No es del todo inaceptable utilizar material triturado homogéneo puro para la extrusión, pero sí es perfectamente aceptable para el moldeo por inyección.

Diseño de moldes / Estructura de contorno

Los moldes de TPU deben fabricarse con el mismo tipo de acero que se utiliza para el termoformado. Los productos sencillos y pequeños suelen fabricarse con aleación de aluminio. Para moldes de prototipos, se pueden utilizar insertos de resina fundida o de metal fundido a presión.

Aditivos

Para mejorar las características de procesamiento y el comportamiento especial, recomendamos la adición de masterbatches funcionales de uso común como:

Agentes antiadherentes

Agentes desmoldantes

estabilizadores UV

Todo debe secarse previamente antes de agregarlo.

Estos son puntos clave en el moldeo por inyección de TPU y cada paso debe considerarse y controlarse cuidadosamente para garantizar que la calidad y el rendimiento del producto final cumplan con las expectativas.

Artículos Relacionados

Garantía de calidad y control de calidad | Definición-Diferencia-Métodos-Proceso

¿Qué es el moldeo por inyección-part1

Algunos consejos lo ayudan a comprender las máquinas eléctricas de moldeo por inyección