Moulage par injection

Il n'existe pas de moyen plus adapté à la transformation du TPU que les presses à vis. Des vis mono-filetées à trois étages, de longueurs courantes, permettent de produire une matière fondue homogène et parfaitement plastifiée. Si une capacité de plastification élevée (volume de production) est requise, des vis plus longues peuvent être utilisées. Les vis à zone de compression courte ne conviennent pas en raison des forces de cisaillement élevées. L'énergie élevée requise pour la plastification du TPU nécessite un couple d'entraînement élevé. Un couple insuffisant entraîne des fluctuations de vitesse de vis et une plastification inégale. Dans certaines limites, des températures de fourreau plus élevées donnent de bons résultats, malgré un risque de surchauffe du matériau.

L'accès à la buse et à la tête de vis doit être conçu de manière à éliminer tout espace mort et à permettre l'injection du matériau sans dommage thermique. Un contrôle précis de la température du corps et du système de chauffage de la buse est essentiel. Il faut veiller à ce que la buse soit chauffée uniformément sur toute sa longueur. Attention aux surchauffes localisées et au refroidissement éventuel de la matière fondue dans le passage. Le TPU fondu n'est ni corrosif ni abrasif. De ce fait, la vis ne nécessite aucun alliage d'acier spécial ni revêtement renforcé.

Réglage de la température du fourreau de la vis et du moule

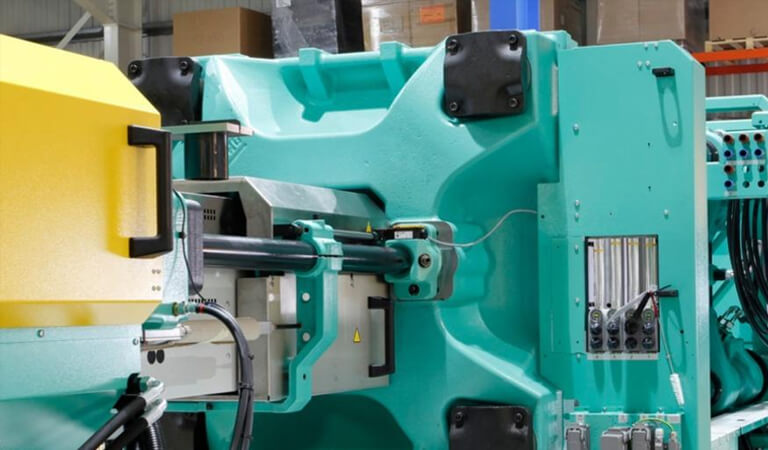

2.1 Unité d'injection

Les TPU doivent être traités à des températures de fusion comprises entre 190 °C et 220 °C. Pour certaines qualités dures, la température de fusion doit être fixée entre 0,5 °C et 0,5 °C. Pour certaines qualités dures, la température de fusion peut être portée à 240 °C. La plage de températures de fusion pour chaque qualité de TPU est indiquée dans la fiche produit correspondante.

2.2 Moisissure

La température du moule influence principalement la qualité de surface et le comportement au démoulage. Elle affecte également le retrait de la structure finale et les contraintes internes (à froid). Les températures normales du moule doivent être comprises entre 20 °C et 40 °C. Cependant, avec certains grades de TPU modifiés et l'utilisation de TPU renforcé de fibres de verre, la température du moule doit être portée à 60 °C pour garantir une qualité de surface optimale. Pour le refroidissement des pièces à parois épaisses, une réduction d'environ 5 °C peut réduire le temps de cycle.

Plastification

Pour la vitesse de plastification, une vitesse circonférentielle ne dépassant pas 0,3 m/s doit être sélectionnée. La course de dosage doit être comprise entre 1 et 4 D. L'expérience a montré qu'une capacité de vis comprise entre 30% et 75% est optimale. Si la capacité de la vis correspond à un volume d'injection très faible, la matière fondue reste trop longtemps dans l'unité de plastification, ce qui peut entraîner des dommages thermiques.

Pression d'injection, pression de maintien, contre-pression, vitesse d'injection

Pour un traitement optimal, le point clé est un contrôle continu de la pression et de la vitesse d'injection. La pression d'injection et de maintien doit pouvoir être contrôlée entre 100 et 1 200 bars. Une contre-pression est nécessaire à l'homogénéisation et est généralement réglée entre 1 et 2,51 TP3T de la pression d'injection. La vitesse d'injection dépend principalement de l'épaisseur de la paroi. En général, les moules destinés aux pièces à parois épaisses doivent être remplis lentement, tandis que les pièces à parois fines doivent être remplies rapidement.

Temps de cycle

Le temps de cycle est déterminé par la forme de l'article, l'épaisseur de la paroi, le refroidissement du moule et le matériau lui-même.

Démoulage

Les moules de reproduction pour TPU doivent être décrits en détail. Les TPU souples ont la particularité de produire des pièces présentant un nombre excessif de parois inhabituelles. Ce point doit être pris en compte lors de la conception du moule. Le démoulage peut être réalisé à l'aide d'un agent de démoulage. Les agents de démoulage à base de silane, comme le Baysilon M, sont efficaces. Des agents de démoulage sans silane sont également possibles, mais doivent être utilisés fréquemment.

Recyclage des déchets

Les matériaux broyés provenant de chutes de matière, de carottes, de rejets, etc., peuvent être recyclés en granulés après nettoyage et séchage. Pour le moulage par injection, l'ajout de moins de 30% de matériau pulvérisé à du matériau pur n'affectera pas les performances du produit. Si vous transformez votre propre matériau pulvérisé, l'article moulé doit être testé afin de déterminer s'il répond aux exigences de performance. Pour l'extrusion, il est déconseillé de mélanger du matériau pulvérisé et du matériau pur (en raison des différences de viscosité). L'utilisation de matériau broyé pur et homogène pour l'extrusion n'est pas totalement inacceptable, mais elle est parfaitement acceptable pour le moulage par injection.

Conception de moules / Structure de contour

Les moules en TPU doivent être fabriqués dans le même type d'acier que celui utilisé pour le thermoformage. Les produits simples et de petite taille sont généralement fabriqués en alliage d'aluminium. Pour les moules prototypes, des inserts en résine coulée ou en métal moulé sous pression peuvent être utilisés.

Additifs

Afin d'améliorer les caractéristiques de traitement et le comportement spécial, nous recommandons l'ajout de mélanges maîtres fonctionnels couramment utilisés tels que :

Agents anti-adhérents

Agents de démoulage

stabilisateurs UV

Tous doivent être pré-séchés avant l'ajout.

Ce sont des points clés dans le moulage par injection de TPU et chaque étape doit être soigneusement étudiée et contrôlée pour garantir que la qualité et les performances du produit final répondent aux attentes.

Articles Similaires

Assurance qualité et contrôle qualité | Définition-Différence-Méthodes-Processus

quel est le moulage par injection-part1

Quelques conseils vous aident à comprendre les presses à injecter électriques