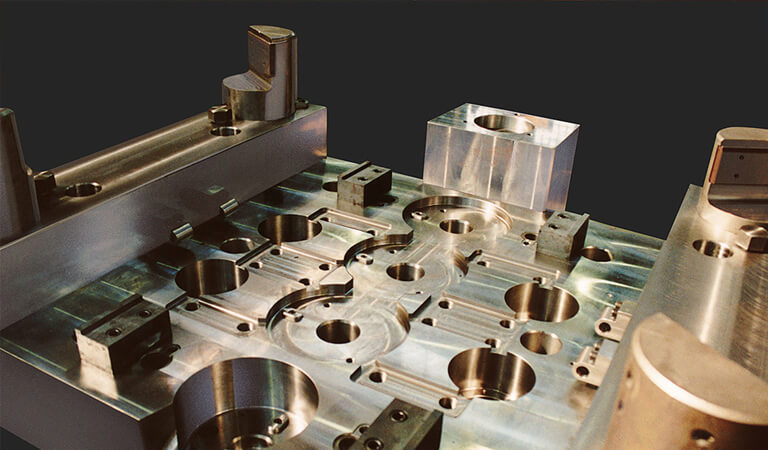

Pour fabriquer des produits de haute qualité, il est essentiel de disposer d'excellents moules. Outre une conception soignée, le choix des matériaux de moulage est crucial. Nous abordons ci-dessous le choix des matériaux de moulage sous trois angles : les conditions de travail, les performances et les considérations économiques. Si vous souhaitez développer vos propres moules pour produits en plastique, nous proposons une gamme complète de services de production.

Répondre aux exigences des conditions de fonctionnement des moules

1 : Résistance à l'usure

Lors de la déformation plastique dans la cavité du moule, la billette s'écoule et glisse le long de la surface, provoquant des frottements importants et une défaillance du moule. La résistance à l'usure est donc l'une des propriétés les plus fondamentales et les plus importantes des matériaux de moulage. En général, plus les pièces du moule sont dures, meilleure est leur résistance à l'usure. De plus, le type, la quantité, la forme, la taille et la répartition des carbures dans le matériau influent également sur la résistance à l'usure.

2 : Force et ténacité

Les conditions de travail des moules sont souvent difficiles, certains d'entre eux étant soumis à des charges d'impact importantes, pouvant entraîner une rupture fragile. Pour éviter une rupture fragile soudaine pendant le travail, les moules doivent présenter une résistance et une ténacité élevées. Ces propriétés dépendent principalement de la teneur en carbone, de la granulométrie et de la microstructure du matériau.

3 : Performances en cas de fracture par fatigue

Sous contrainte cyclique, les moules peuvent subir des fractures par fatigue, notamment des impacts multiples à faible énergie, une fatigue de traction, une fatigue de contact et une fatigue de flexion. La résistance à la fatigue dépend principalement de la résistance, de la ténacité, de la dureté et de la teneur en inclusions du matériau.

4 : Performances à haute température

À des températures de fonctionnement élevées, les moules peuvent perdre en dureté et en résistance, ce qui peut entraîner une usure prématurée ou une défaillance par déformation plastique. Les matériaux des moules doivent présenter une grande stabilité au revenu pour garantir une dureté et une résistance élevées à ces températures.

5 : Résistance à la fatigue thermique

Certains moules sont soumis à des chauffages et refroidissements répétés, ce qui entraîne des variations de contraintes superficielles pouvant entraîner des fissures et des écaillages. Les moules doivent présenter une résistance élevée à la fatigue thermique afin de réduire les risques de défaillance.

6 : Résistance à la corrosion

Dans certains moules, comme ceux en plastique, des éléments comme le chlore et le fluor peuvent se décomposer sous l'effet de la chaleur, produisant des gaz corrosifs qui endommagent la surface du moule. Les matériaux utilisés pour les moules doivent donc présenter une bonne résistance à la corrosion.

Répondre aux exigences de performance du processus de moulage

La fabrication de moules implique des procédés de forgeage, d'usinage et de traitement thermique. Les matériaux doivent présenter une bonne forgeabilité, usinabilité, trempabilité et aptitude au meulage, ainsi qu'une faible sensibilité à l'oxydation et à la décarburation, et une faible tendance à la fissuration par déformation par trempe.

1 : Forgeabilité

Faible résistance à la déformation par forgeage à chaud, bonne plasticité, large plage de températures de forgeage et faible tendance à la fissuration.

2 : Aptitude au recuit

Large plage de températures de recuit de sphéroïdisation, faible dureté après recuit et taux de sphéroïdisation élevé.

3 : Usinabilité

Volume de coupe élevé, faible usure de l'outil et faible rugosité de surface après usinage.

4 : Sensibilité à l'oxydation et à la décarburation

Bonne résistance à l'oxydation à haute température, taux de décarburation lent et faible tendance aux piqûres.

5 : Trempabilité

Dureté de surface élevée et uniforme après trempe.

6 : Profondeur de trempabilité

Capacité à obtenir une couche durcie en profondeur après trempe, même avec des milieux de trempe doux.

7 : Tendance à la fissuration par déformation par trempe

Faible changement de volume lors de la trempe, distorsion minimale et faible sensibilité à la fissuration.

8 : Broyabilité

Faible usure des meules, limite de meulage élevée et faible sensibilité aux conditions de meulage, réduisant les risques de brûlures et de fissures.

Répondre aux exigences économiques

Lors du choix des matériaux de moulage, il est essentiel de prendre en compte les facteurs économiques afin de réduire les coûts de fabrication. Afin de répondre aux exigences de performance, privilégiez les matériaux les moins coûteux, comme l'acier au carbone plutôt que l'acier allié, et les matériaux nationaux plutôt que les matériaux importés. Tenez également compte de l'offre et de la disponibilité du marché, en optant pour des aciers faciles à obtenir.

Le choix des bons matériaux de moulage garantit des performances et une rentabilité supérieures, jetant les bases de la production de produits de haute qualité.

Modèles de matériaux de moule recommandés

1 : Matériaux de moulage en plastique

– P20 : Convient aux grands moules en plastique, avec une bonne ténacité et une bonne polissabilité.

– 718 : Utilisé pour les moules hautement polis, avec une excellente résistance à la corrosion.

– S136 : Idéal pour les moules en plastique à haute résistance à la corrosion, tels que les produits optiques.

2 : Matériaux de moulage pour travail à froid

– D2 : Haute résistance à l’usure et bonne ténacité, adapté aux matrices d’emboutissage.

– O1 : Convient aux moules de travail à froid en petites séries, faciles à traiter.

– SKD11 : Bonne résistance à l’usure et ténacité, utilisé pour les moules de haute précision.

3 : Matériaux de moulage pour travail à chaud

– H13 : Haute résistance à la chaleur et ténacité, largement utilisé pour les moules de moulage sous pression.

– SKD61 : Bonne résistance thermique, adapté aux moules de forgeage à chaud.

– 1.2344 : Excellente résistance aux chocs thermiques et à l’usure, adapté aux moules à haute température.

4 : Matériaux des moules de moulage sous pression

– 8407 : Convient pour le moulage sous pression d’alliages d’aluminium et de magnésium, avec une bonne résistance aux chocs thermiques.

– 1.2714 : Convient aux grands moules de moulage sous pression, avec une résistance élevée.

– QRO 90 : Spécialement conçu pour les moules de coulée sous pression, avec une excellente résistance à la chaleur.

La sélection du modèle de matériau de moule approprié en fonction des besoins spécifiques et des méthodes de traitement peut améliorer efficacement les performances et la durée de vie du moule.

Articles Similaires

Assurance qualité et contrôle qualité | Définition-Différence-Méthodes-Processus

quel est le moulage par injection-part1

Quelques conseils vous aident à comprendre les presses à injecter électriques