Grandshine がプロのインサート成形製品のサプライヤーである理由は何ですか?

●) カスタムプラスチック射出成形金型および製品開発で 20 年の経験。

●)エンジニアチームの技術は、日本の金型技術と台湾の金型技術から得られました。

●) 製品設計から成形、生産までワンストップの製品開発サービス。

●) ISO9001:2015 および ISO14004:2015 品質システムおよび BSCI 社会監査証明書。

●) Grandshineから自分だけの商品をカスタマイズできます。

仕様:

|

モールドベース: |

LKM、HASCO、DMEまたはお客様のご要望に応じて |

|

金型材質: |

P20、H136、718、1.2344、1.2738など |

|

標準: |

ハスコ、DME、ミスミ、パンチなど |

|

製品素材: |

PC/ABS、ABS、TPU、TPE、TPR、PA66、POM またはその他。 |

|

ランナー: |

コールド/ホットランナー |

|

ゲートタイプ: |

サイドゲート、サブゲート、ピンポイントゲート、エッジゲートなど |

|

金型重量: |

50kg-15トン |

|

射出成形機タイプ: |

80~1500トン |

|

製品の規格: |

木目模様の外観 MT(Mold Tech)、YS、HNシリーズ プラスチックのカラーコントラストの方法 RAL PANTONE |

|

認定済み: |

ISO 9001:2015認証取得 |

製品開発に関するすべての情報がここにあります

下記の製品説明をご覧ください。ご質問がございましたら、メールまたはWhatsAppでお気軽にお問い合わせください。

何 私s T彼 P目的 おf M作る 私挿入 私n 私注入 M歳ですか?

インサート成形とは、予め成形されたアセンブリ(凹部)の周囲に熱可塑性材料を成形し、複数の材料を含む部品を作成するプロセスです。インサートは通常、プラスチック部品の機械的特性を向上させるために使用される金属部品です。インサートをプラスチック金型に配置し、熱可塑性樹脂を金型内に注入して部品を成形します。成形された埋め込み型プラグインを使用することで、二次的なプラグインの取り付けが不要になり、成形後の工程でプラスチック部品にプラグインを取り付ける場合と比較してコストを削減できます。

インサート成形プロセス

ナットの埋め込み方法3つ

ナットをプラスチックに挿入する方法は 3 つあります。

1) ホットメルトナッツ

ホットメルト埋め込みは最も一般的で、最も一般的な埋め込み方法であり、一般的にはホットメルトマシンと手動の電気はんだごてを使用して釘を埋め込みます。

2) インサート用射出成形ナット

射出成形では、ナットの支柱穴径に厳しい要件が課せられており、その精度は0.05mm以内に制限されます。製品は成形ピンで固定され、射出成形金型にセットされるため、ナットの支柱穴径は射出成形機のピン径によって制御されます。

3) 超音波ナット

超音波埋め込みナットは超音波振動の一種で、ナットと製品表面および内部分子との摩擦により界面温度が上昇し、温度が製品自体の軟化温度に達すると、ナットはゴム部品に埋め込まれ、振動が停止すると同時に、製品は一定の圧力下で冷却され固まります。

インサート射出成形の利点

1)プラスチックの成形性、弾性と金属の剛性、強度、耐熱性を組み合わせることで、複雑で精巧な金属プラスチック複合製品を強固に製造でき、製品のサイズと重量を削減できます。

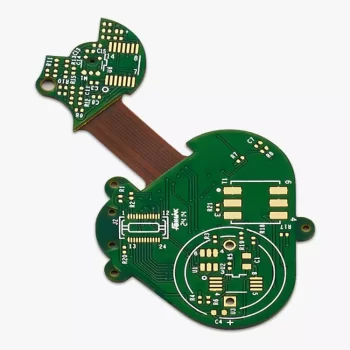

2)プラスチックの絶縁性と金属の導電性を組み合わせることで、成形製品は電気製品の基本機能を満たすことができます。また、磁気伝導性、耐摩耗性、固定などの特殊な要件も満たすことができます。

3)プラスチックに金属インサートを加えると、プラスチック部品の強度が向上します。

4)インサートの射出成形により製品設計の柔軟性が向上し、プラスチックと金属、その他の部品の組み合わせに新たな可能性が生まれます。

5)熱溶解、溶接、リベットなどの二次工程を避け、組み立て時間とコストを短縮します。

6)インサートは金属に限らず、布、紙、ワイヤー、プラスチック、ガラス、木材、コイル、電気部品、プラスチック部品などにも適用できます。

7)ゴム製シールガスケットの剛性成形製品と屈曲弾性成形製品については、マトリックス上に射出成形で製品を製造した後、シールを配置する複雑な操作を省略できるため、最終工程の自動組み合わせが容易になります。

8)溶融プラスチックと金属インサートの組み合わせであるため、圧力成形法と比較して、金属インサートはより狭いクリアランスを設計でき、製品の信頼性が高く、振動などのテストに合格しやすくなります。

9)適切なプラスチックと成形条件が選択され、破損しやすい製品(ガラス、コイル、電気部品など)は、プラスチックで密封・固定できます。

10)適切な金型構造を選択すると、インサートをプラスチックに完全に密封することもできます。

11) 垂直射出成形機とマニピュレーター、インサート製品全列装置などを組み合わせ、インサート成形工学は主に自動化生産を実現できます。

挿入注入 Mオールディング D利点

1)インサートの配置により、金型構造が複雑になり、射出成形サイクルが長くなり、製造コストが増加し、自動生産の難易度が増すことがよくあります。

2)インサートとプラスチックの熱膨張係数が一致しないため、最終製品に内部応力が生じやすく、製品の破損につながります。この点は、ナットインサートの射出成形で特に顕著です。

3)インサートとプラスチックの熱膨張係数が一致しないため、製品が変形する原因となります。

4)インサート(特にナットインサート)は、内部応力を軽減するために予熱または乾燥する必要があることがよくあります。

5)インサートは金型にしっかりと固定する必要があります。そうしないと、溶液の影響で簡単にずれたり変形したりしてしまいます。

6)インサートの射出成形で不良品(射出成形不良、インサートの欠落、位置不良など)が発生すると、製品全体が廃棄され、莫大なコストがかかります。

7) インサートの射出成形は、製品のリサイクルやスクラップにはつながりません。

何ですか P製品 北必要 私挿入 Mオールディング Pプロセス。

インサート射出成形は、自動車、医療、電子製品、コネクタなどの業界で広く使用されています。

入れる M古い D電子デザイン 私指示

1)インサート材料の選択。インサート材料としては、銅、アルミニウム、鋼、硬質異種プラスチック部品、セラミック、ガラス、プラスチックなどが使用できます。中でも真鍮は錆びにくく、耐腐食性があり、加工が容易で、価格も手頃であるため、インサート材料としてよく使用されます。

2)インサートの形状。円形または軸対称形状を採用し、鋭角や鋭角を生じさせず、均一な収縮を許容し、局所的な応力の発生や応力集中現象を防止します。

3)インサート自体もDFMを考慮する必要があります。金属インサートは切削加工や打ち抜き加工で作られるため、インサートの形状には優れた加工技術が求められます。

4)金型への配置と位置決めを容易にするために、インサートの延長部分(つまり、金型内に配置する部分)は円筒形に設計する必要があります。これは、丸い穴を金型で加工するのが最も簡単だからです。

5) インサートには、射出成形中にオーバーフローを防止するための密閉ボスおよびその他の構造が必要です。

6)プラスチック底部が薄すぎて波形収縮を起こし、外観と強度が損なわれるのを避けるために、埋め込み部分の底部とプラスチック壁との間の最小距離は、

7) 金型に一定の強度を確保するために、インサートと製品側壁の間隔が小さすぎないようにする必要があります。

8)インサートをボスにセットする際、インサートの安定性とプラスチックマトリックスの強度を確保するために、インサートをボスの底部まで延長し(底部の最小厚さを確保するため)、インサートのヘッドを丸くする必要があります。

9) 中間溝または表面菱形ローレット構造を備えたプラスチックマトリックスに小さな円筒形のインサートを挿入することができ、ローレット溝の深さは1〜2mmです。

10)プレートやシートのインサートは穴や窓の固定で固定できますが、薄いインサート(厚さ0.5mm未満)は切断または曲げによって固定する必要があります。

11)棒状のインサートは、頭部を平らにしたり、打ち抜いたり、曲げたり、割ったりして固定するか、丸棒の中間部分を平らにすることで固定することができます。

12)管状のスタンピングインサート。スタンピング時に膨らみを持たせて締結力を高めることができます。

13)コネクタにおいて、端子インサートの樹脂内における堅牢性は、各製品設計エンジニアにとって最優先事項です。一般的に用いられる以下の方法は、端子インサートの樹脂内における堅牢性を大幅に向上させることができます。

プラスチック端子の穴あけ加工

プラスチックの形状端子。

プラスチック端子の曲げ

プラスチック端子は粗さや突起部分が増えます。

プラスチック壁の厚さを増やします。

ナットインサートは最も一般的なインサートの一つです。ナットインサートと対応する支柱のプラスチック部品は適切に設計されなければならず、そうでなければ引張力が不十分になったり、支柱が破損したり、その他の品質問題が発生します。

あ注意 私n D電子デザイン あnd S選挙 おf あ自動 私挿入 成形製品

1、金属インサート成形では収縮が不均一になりやすいため、インサート成形製品の形状と寸法精度を厳密にテストする必要があります。

2、金属インサートは射出成形中に変形したりずれたりしやすいため、金型の構成と金型形状の設計は、金属インサートの保持を容易にするために十分に考慮する必要があります。インサート形状を変更できない製品の場合は、事前にテストを実施してください。

3、金属インサートの配置および分離時に、金属インサートとインサートの振動ボールが接触すると、インサートの表面に軽微な損傷が生じ、製品の品質に影響を与える可能性があります。事前に品質の許容限界を確認してください。

4、プレス加工によるインサートの鋸歯状、反り、材料厚み差、直径差、厚み差を測定し、それに基づいて自動装置の設計と金型構造の設計を行います。

5、金型ゲートの位置や成形サイクルなど、金型構造を制限する予測可能な事項は、可能な限り事前に解決するか、対応する改善対策を用意しておく必要があります。

6、金属インサートの予熱や乾燥が必要かどうかを確認します。これは、製品の品質と成形の安定性を確保するためです。

7、金型内に設置された各種検出装置は、金型の熱、力、振動などの環境条件の影響下における成形動作の安定性を確保するために使用されます。これらの装置を使用するかどうかは、事前に確認する必要があります。

8、金型キャビティ内に金属インサートや成形品の微細な堆積物を回避するために、エア吹き出し装置を組み込むことができる。

9、システム設備の投資価格が高いため、設備の稼働能力を十分に考慮した上で使用する必要があります。自動化機械を使用する場合は、正式な更新なしに数年間にわたって製品が継続的に生産できることを確認する必要があります。

10、一般的な自動化機械を使用する場合、多品種少量生産のインサートがどの程度の組み合わせで生産されるかを確認する必要があります。全体として大量生産を保証できない場合、各製品の固定資産の回収は困難です。このような場合、装置の一部を交換する必要があり、一定の範囲内で品種更新の要件に適応できます。

11、インサート成形速度、生産および成形コストの条件、金属インサートの精度、インサートの形状、金型がインサート成形に適しているかどうか、成形製品の形状などの要素と技術的な工夫。

12、射出成形機、金型、自動化装置の効果的な組み合わせと、短時間での機能発揮が、自動インサート成形システムを決定する鍵となります。豊富な実績と経験を持つメーカーに相談することをお勧めします。

無料の金型設計で金型設計エンジニアのコストを節約

ご存知の通り、アメリカやヨーロッパでは金型設計エンジニアの費用は高額です。しかし、弊社では金型設計を無料でご提供し、お客様の金型エンジニア費用の削減に貢献いたします。

Grandshineはプラスチック金型の専門メーカーです。高品質な金型や精密プラスチック部品は、優れた金型設計と金型精度から生まれることをお約束します。Grandshineのエンジニアは、金型構造、射出ゲート、ランナー、冷却管、そしてメカニズムに細心の注意を払い、金型に最適な設計ソリューションを提供します。CAD/CAMプロセスには2Dおよび3Dソフトウェアを使用しています。金型を製作するにはプラスチック部品の構造に基づいた3D図面が必要であり、成形品の寸法と公差を指定するには2D図面が必要です。お客様と緊密に連携し、金型鋼材、金型設計、製品構造、原材料選定など、最適なご提案をさせていただきます。

3D パーツ ファイルには ProE パーツ ファイル、STEP、IGES ファイル形式、2D 図面には DWG、DXF または SLDDRW ファイル形式を提供できます。すべての金型は、金型の寿命を最大限に延ばし、メンテナンスを容易にするために慎重に設計されており、すべての金型は経済的で、お客様の期待に応える機能を備えています。

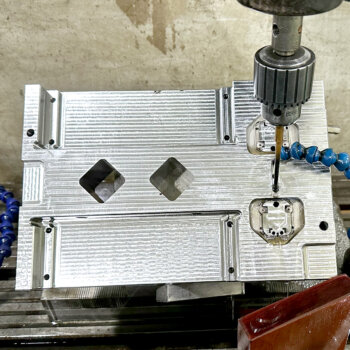

成形前の迅速な試作で新製品の完璧なデザインを実現

成形前に、お客様とGrandshineの双方が新製品の実現可能性を確認する必要があります。そのため、製品の外観と構造を分析するための迅速なプロトタイプを作成いたします。3Dプリントプロトタイプ、ソフトモールドプロトタイプ、CNCプロトタイプなど、様々な製品材料に対応いたします。

ファストプロトタイプは、様々な設計要素を改良・微調整した後、複数回にわたって繰り返し実施されます。当社の社内プロトタイピング能力は、承認前に必要な製品要素を検査・改良する上で大きな強みとなります。量産前に新製品設計の完成度をご確認いただけます。

新製品の品質を保証する成形製造

最高品質の製品を製造できるのは、高品質なプラスチック射出成形用金型だけです。どんなに努力しても製品の品質が向上しないという経験をしたことがあるかもしれません。主な問題は、高品質の金型製造の専門家ではないか、専門の金型工場ではなく安価な金型サプライヤーを選んでいることです。

現在、当社には50名の経験豊富な金型製作エンジニアがおり、そのほとんどはプラスチック射出成形業界で15年の経験があり、日本の金型工場や台湾の金型工場で学んでいます。当社は1か月あたり60~80セットの射出成形金型を提供することができます。当社は常に最新の技術を導入し、最先端の金型製造施設を備えており、社内にプラスチック射出成形金型の製造、射出成形、塗装、組み立ての能力を備えています。当社の設備には、CNCの6セット、精度0.005mm、EDMの16セット、低速ワイヤーカットの9セット、120トンから800トンまでの射出成形機の25セットが含まれますが、これに限定されません。当社はテスラ車のプラスチック部品を製造した経験があります。

当社は、中国におけるオーバーモールド分野におけるトップ10のエキスパートです。当社のオーバーモールド製品はすべて完璧な性能を備え、作動不良がなく、2つの素材の接合が非常に滑らかです。当社のオーバーモールドプラスチック製品は、ユナイテッド航空のサービスデバイス、Samsungの小売デバイス、Squareの決済デバイスなどに採用されています。オーバーモールドは2回射出成形とも呼ばれ、ある素材の上に別の素材を塗布することを意味します。この2色ピストルグリップは、PC素材にTPUを注入して作られています。2種類の素材が結合し、機能的な性能を発揮します。サードパーティ製の素材接合と比較して、オーバーモールドプロセスはプロセス速度とコスト効率に優れており、プラスチック設計において広く採用されています。

高品質の製品を製造したい場合、優れた金型が第一歩であり、Grandshine は製品開発と金型製造の最良の選択肢です。