Pourquoi Grandshine est votre fournisseur professionnel de produits de moulage par insertion ?

●) 20 ans d'expérience dans le développement de moules d'injection plastique et de produits sur mesure.

●) La technologie des équipes d'ingénieurs provenait de la technologie des moules japonais et de Taiwan.

●) De la conception du produit au moulage en passant par la production d'un service de développement de produits à guichet unique.

●) Système qualité ISO9001:2015 et ISO14004:2015 et certificat d'audit social BSCI.

●) Vous pouvez personnaliser vos propres produits de Grandshine.

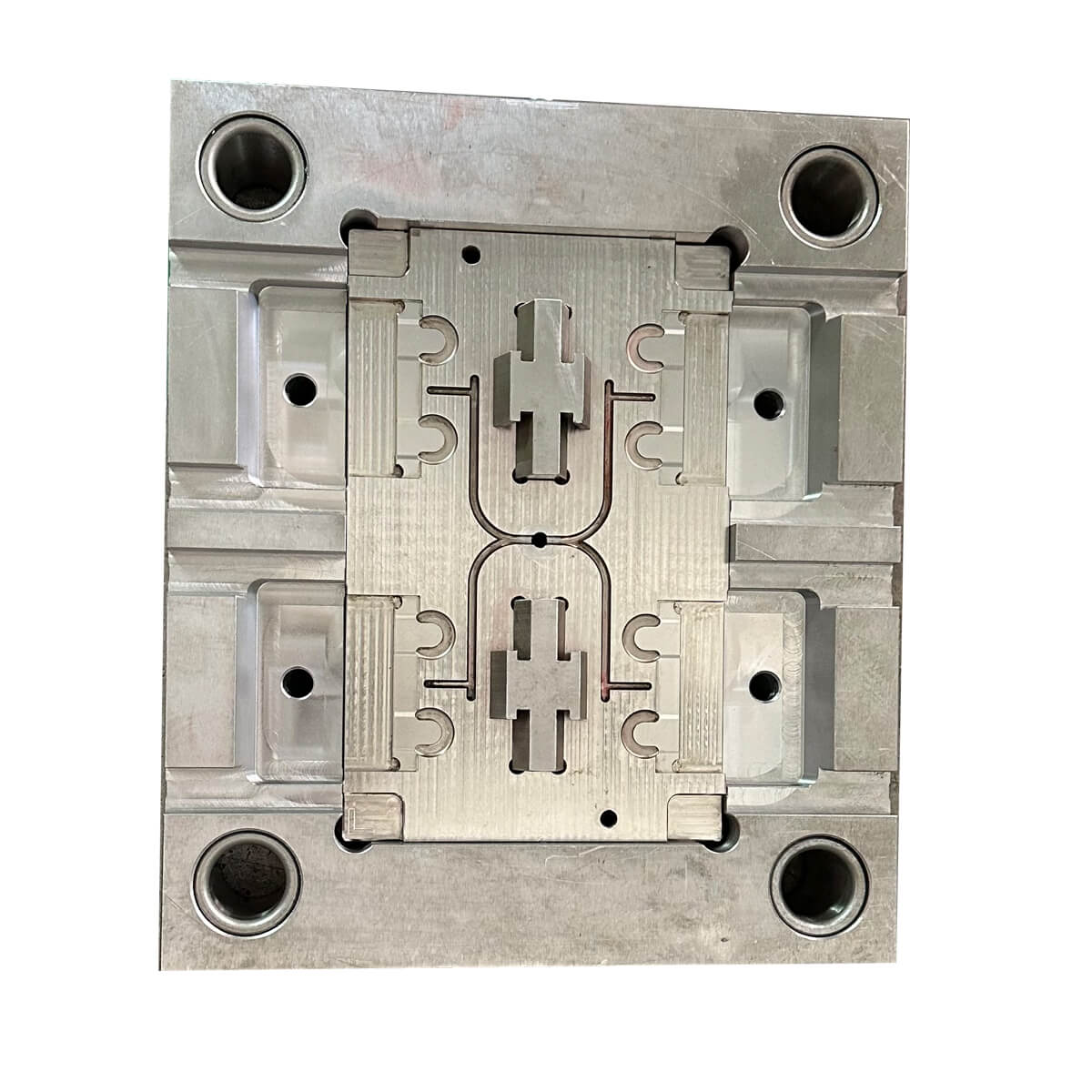

Spécification:

|

Fond de moule : |

LKM, HASCO, DME ou vos besoins |

|

Matériau du moule : |

P20, H136, 718, 1.2344, 1.2738 et ainsi de suite |

|

Standard: |

HASCO, DME, MISUMI, PUNCH et ainsi de suite |

|

Matériau du produit : |

PC/ABS, ABS,TPU,TPE,TPR, PA66, POM ou autre. |

|

Coureur : |

Courant froid/chaud |

|

Type de porte : |

Porte latérale, sous-porte, porte de point d'épingle, porte de bord, etc. |

|

Poids du moule : |

50kg-15tonne |

|

Type de machine d'injection : |

80-1500 tonnes |

|

Norme pour le produit : |

Apparence pour le grainage Séries MT (Mold Tech), YS, HN La voie du contraste des couleurs pour le plastique RAL PANTONE |

|

Certifié: |

Certifié ISO 9001:2015 |

Voici toutes les informations qui vous intéressent sur le développement de produits

Jetez un oeil à la description des produits ci-dessous. Si vous avez encore des questions, n'hésitez pas à nous contacter par e-mail ou WhatsApp.

Quoi jes Jil Pbut OF Mfaire jeinserts jen jeinjection Mvieux?

Le moulage par insertion est le processus de moulage d'un matériau thermoplastique autour d'un assemblage préformé (en retrait) pour créer une pièce contenant plusieurs matériaux. Les inserts sont généralement des pièces métalliques utilisées pour améliorer les propriétés mécaniques des pièces en plastique. Les inserts sont placés dans un moule en plastique et le thermoplastique est injecté dans le moule pour former la pièce. L'utilisation de plugins intégrés moulés élimine le besoin d'une installation secondaire des plugins, ce qui réduit les coûts, par rapport à l'installation des plugins dans les pièces en plastique pendant le processus de post-formage.

Processus de moulage par insertion

Trois méthodes d'enrobage pour les noix

Il existe trois manières d'insérer l'écrou dans le plastique :

1) Noix thermofusibles

L'enrobage thermofusible est le moyen d'enrobage le plus courant, le plus courant, généralement avec une machine à thermofusible et des clous enterrés en fer à souder électrique manuel;

2) Écrou moulé par injection pour insert

Le moulage par injection a généralement des exigences strictes sur la taille du trou du pilier d'écrou, et la taille du trou est contrôlée à moins de 0,05 mm. Parce que le produit est fixé avec Moding Pin et placé dans le moule de moulage par injection, la taille du trou de l'écrou doit être contrôlée par la taille de la goupille PIN de la machine de moulage par injection.

3) Écrous à ultrasons

L'écrou intégré à ultrasons est une sorte de vibration ultrasonique, de sorte que le frottement entre l'écrou et la surface du produit et les molécules internes et la température d'interface augmentent, lorsque la température atteint la température de ramollissement du produit lui-même, l'écrou est intégré dans les pièces en caoutchouc , lorsque la vibration s'arrête, le produit en même temps sous une certaine pression de refroidissement et de réglage.

Avantages du moulage par injection d'inserts

1) La combinaison de la formabilité, de l'élasticité et de la rigidité, de la résistance et de la résistance à la chaleur du plastique peut être solidement transformée en produits intégrés métal-plastique complexes et sophistiqués ; Réduire la taille et le poids du produit ;

2)En utilisant la combinaison de l'isolation du plastique et de la conductivité du métal, les produits de moulage peuvent répondre à la fonction de base des produits électriques ; Il peut également répondre à certaines exigences particulières, telles que la conductivité magnétique, la résistance à l'usure et la fixation, etc.

3) L'ajout d'inserts métalliques dans le plastique peut améliorer la résistance des pièces en plastique ;

4) Le moulage par injection de l'insert augmente la flexibilité de la conception du produit, offrant de nouvelles possibilités pour la combinaison de plastique et de métal et d'autres pièces ;

5)Évitez les processus secondaires tels que la fusion à chaud, le soudage et le rivetage pour raccourcir le temps et le coût d'assemblage ;

6) Les inserts ne sont pas limités au métal, mais aussi au tissu, au papier, au fil, au plastique, au verre, au bois, à la bobine, aux pièces électriques et aux pièces en plastique, etc.

7)Pour les produits de formage rigide et les produits de formage élastique fléchisseur sur le joint d'étanchéité en caoutchouc, l'opération complexe d'agencement du joint peut être économisée après la fabrication du produit par moulage par injection sur la matrice, ce qui permet la combinaison automatique du dernier processus Plus facile;

8) Parce qu'il s'agit de la combinaison d'inserts en plastique et en métal fondus, par rapport à la méthode de moulage sous pression, les inserts en métal peuvent être conçus avec un dégagement plus étroit, une fiabilité du produit plus élevée ; Plus facile à passer des tests tels que les vibrations ;

9)Les plastiques et les conditions de formage appropriés sont sélectionnés, c'est-à-dire les produits susceptibles de se casser (tels que le verre, les bobines et les pièces électriques), qui peuvent être scellés et fixés par des plastiques

10) Sélectionnez la structure de moule appropriée, l'insert peut également être complètement scellé dans le plastique.

11) Combinaison d'une machine de moulage par injection verticale et d'un manipulateur, d'un dispositif de colonne entière de produit d'insertion, etc., l'ingénierie de moulage par insertion peut principalement réaliser une production automatique.

Insérer l'injection Mvieillir réest un avantage

1) Le placement des inserts complique souvent la structure du moule, prolonge le cycle de moulage par injection, augmente le coût de fabrication et augmente la difficulté de la production automatique ;

2) Le coefficient de dilatation thermique de l'insert et du plastique est incohérent, ce qui permet facilement au produit final de produire une contrainte interne, entraînant une rupture du produit; Ce point est particulièrement évident dans le moulage par injection d'inserts d'écrou.

3) Parce que le coefficient de dilatation thermique de l'insert et du plastique est incohérent, entraînant une déformation du produit ;

4) Les inserts (en particulier les inserts d'écrou) doivent souvent être préchauffés ou séchés pour réduire la contrainte interne ;

5) L'insert doit être bien fixé dans le moule, sinon il est facile de se déplacer ou de se déformer sous l'impact de la solution ;

6) Une fois que le moulage par injection de l'insert produit des produits défectueux, tels qu'un mauvais moulage par injection, un insert manquant, une mauvaise position, etc., cela entraînera la mise au rebut du produit entier, avec un coût énorme ;

7) Le moulage par injection de l'insert n'est pas propice au recyclage et à la mise au rebut du produit.

Quoi Pproduits Nbesoin jeinsérer Mvieillir Pprocessus.

Le moulage par injection d'inserts est largement utilisé dans l'automobile, la médecine, les produits électroniques et les connecteurs et d'autres industries.

Insérer MAgé de réconception jeinstruction

1)Sélection des matériaux d'insertion. Le cuivre, l'aluminium, l'acier, les pièces en plastique dur dissemblables, la céramique, le verre et les plastiques peuvent être utilisés comme matériaux d'insertion, parmi lesquels le laiton n'est pas rouille, résistant à la corrosion, facile à traiter et le prix est modéré, est couramment utilisé dans les matériaux d'insertion.

2)Forme de l'insert. Adopte une forme circulaire ou axisymétrique, ne permet pas l'existence d'un angle aigu ou aigu, d'une contraction uniforme et empêche la production de contraintes locales, même le phénomène de concentration de contraintes ;

3) L'insert lui-même doit tenir compte de son propre DFM. Les inserts métalliques sont fabriqués par découpe ou emboutissage, de sorte que la forme des inserts doit avoir une bonne technologie de traitement.

4) Afin de faciliter le placement et le positionnement dans le moule, la partie d'extension de l'insert (c'est-à-dire la partie placée dans le moule) doit être conçue pour être cylindrique, car le traitement des trous ronds par le moule est le plus simple ;

5) l'insert doit avoir un bossage scellé et d'autres structures pour empêcher le débordement pendant le moulage par injection ;

6)Afin d'éviter l'apparence et la résistance du fond en plastique qui est trop mince et qui apparaît comme un retrait ondulé, la distance minimale entre le bas de la partie encastrée et la paroi en plastique doit être prise

7) L'espacement entre l'insert et la paroi latérale du produit ne doit pas être trop petit pour garantir une certaine résistance du moule ;

8) Lorsque l'insert est placé dans le bossage, afin d'assurer la stabilité de l'insert et la résistance de la matrice plastique, l'insert doit être prolongé jusqu'au bas du bossage (pour assurer l'épaisseur minimale du fond), et le la tête d'insertion est arrondie ;

9) De petits inserts cylindriques peuvent être insérés dans la matrice en plastique avec des rainures intermédiaires ou une structure de moletage rhomboïde de surface, et la profondeur de la rainure de moletage est de 1 à 2 mm ;

10) Les inserts de plaque et de feuille peuvent être fixés par fixation de trou et de fenêtre, mais les inserts minces (épaisseur inférieure à 0,5 mm) doivent être fixés par découpe ou pliage ;

11) L'insert en forme de tige peut être fixé en aplatissant, poinçonnant, pliant et fendant la tête, ou en aplatissant la partie médiane de la tige ronde ;

12)Inserts d'emboutissage tubulaires, qui peuvent être transformés en renflement pendant l'emboutissage pour améliorer la force de fixation ;

13) Dans le connecteur, la solidité de l'insert de borne en plastique est une priorité pour chaque ingénieur concepteur de produit. Les méthodes couramment utilisées sont les suivantes, qui peuvent grandement améliorer la solidité du terminal en plastique;

Perçage terminal en plastique;

Embout façonné en plastique;

Courbure terminale en plastique;

Les bornes en plastique augmentent la rugosité, les points de bosse ;

Augmentez l'épaisseur de la paroi en plastique.

Les inserts d'écrou sont l'un des inserts les plus courants. Les inserts d'écrou et les pièces en plastique correspondantes du pilier doivent être correctement conçus, sinon il y aura une force de traction insuffisante, une fracture du pilier et d'autres problèmes de qualité.

UNattention jen réconception UNnd Sélection OF UNautomatique jeinsérer Produits de moulage

1, le moulage par insertion métallique est facile à produire un retrait inégal, nous devrions faire des tests extrêmes de la forme et de la précision dimensionnelle des produits de moulage par insertion.

2, l'insert métallique est facile à déformer et à déplacer pendant le processus d'injection, de sorte que la composition du moule et la conception de la forme du moule qui est facile à conserver l'insert métallique doivent être pleinement prises en compte. Pour les produits dont la forme de l'insert ne peut pas être modifiée, testez au préalable.

3, lorsque les inserts métalliques sont disposés et séparés, le contact entre les inserts métalliques et la boule de vibration des inserts causera de légers dommages à la surface des inserts et affectera la qualité des produits. La limite de qualité admissible doit être confirmée à l'avance.

4, mesurez la dentelure, le gauchissement, la différence d'épaisseur du matériau, la différence de diamètre et la différence d'épaisseur causées par le traitement de l'or de l'insert en raison de l'estampage. Sur cette base, la conception de l'automate et la conception de la structure du moule.

5, les problèmes prévisibles qui limitent la construction du moule, tels que l'emplacement de la porte du moule et le cycle de formage, doivent être résolus à l'avance dans la mesure du possible ou avoir des contre-mesures d'amélioration correspondantes.

6, vérifiez si les inserts métalliques doivent être préchauffés ou séchés. Le but est d'assurer la qualité des produits et la stabilité du moulage.

7, divers dispositifs de détection installés dans le moule sont utilisés pour assurer la stabilité de l'action de moulage sous l'influence des conditions environnementales telles que la chaleur, la force et les vibrations du moule. Il convient de confirmer s'il faut les utiliser.

8, afin d'éviter les inserts métalliques, formant des morceaux de l'accumulation fine dans la cavité du moule, peut être assemblé un dispositif de soufflage d'air.

9、En raison du prix d'investissement élevé de l'équipement du système, la capacité de production du fonctionnement de l'équipement doit être pleinement prise en compte avant utilisation. Lors de l'utilisation de machines automatisées, il est nécessaire de s'assurer que le produit peut être fabriqué en continu sur plusieurs années sans renouvellement formel

10、Lorsque des machines d'automatisation générale sont utilisées, il est nécessaire de confirmer le nombre de combinaisons d'inserts multi-variétés et de lots réduits produits. Si l'ensemble ne peut garantir une production de masse, la récupération des immobilisations de chaque produit est difficile. Dans ce cas, une partie du dispositif doit être remplacée, ce qui peut être adapté aux besoins de renouvellement variétal dans une certaine fourchette.

11、Insérez le taux de moulage, les conditions de coût de production et de moulage, la précision des inserts métalliques, la forme des inserts, si le moule est propice à l'insertion de la forme du produit de moulage et de moulage et d'autres facteurs et ingéniosité technique.

12 、 La combinaison efficace de la machine d'injection, du moule et du dispositif automatique et la façon de jouer la fonction en peu de temps est la clé pour déterminer le système de moulage par insertion automatique. Il est recommandé de consulter des fabricants ayant des réalisations et une expérience considérables.

Conception de moules gratuite pour économiser les coûts de votre ingénieur en conception de moules

Comme nous le savons, le coût des ingénieurs concepteurs de moules est élevé en Amérique ou en Europe. Mais nous pouvons vous fournir une conception de moule gratuite pour vous aider à économiser vos coûts d'ingénieur en moules.

Grandshine est un fabricant professionnel de moules en plastique. Nous veillons à ce que des moules de haute qualité ou des pièces en plastique précises partent d'une excellente conception de moule et d'une grande précision de moule. . Nous utilisons des logiciels 2D et 3D pour procéder aux processus CAD / CAM, nous avons besoin des dessins 3D pour fabriquer le moule en fonction de la structure des pièces en plastique et des dessins 2D pour spécifier les dimensions et les tolérances des pièces moulées. Nous travaillerons avec vous étroitement et fournir une proposition optimisée telle que l'acier de moule, la conception de moule, les structures de produits, la sélection de matières premières, etc.

Vous pouvez fournir le fichier de pièce ProE ; STEP;Format de fichier IGES pour le fichier de pièce 3D ; et DWG ; Formats de fichier DXF ou SLDDRW pour les dessins 2D. Tous les moules sont soigneusement conçus pour maximiser la durée de vie de leur moule et faciles à entretenir, tous les moules sont fabriqués de manière économique et fonctionnelle pour répondre à vos attentes.

Prototype rapide avant le moulage pour assurer parfaitement la conception de votre nouveau produit

Avant le moulage, vous et Grandshine devez vous assurer de la faisabilité des nouveaux produits. Par conséquent, nous ferons un prototype rapide pour analyser l'apparence et la structure des produits. Nous fournissons un prototype d'impression 3D, un prototype de moule souple, un prototype CNC pour répondre aux différents matériaux du produit.

Fast Prototype est itéré plus d'une fois après avoir affiné ou affiné les différents aspects de la conception. Nos capacités de prototypage en interne sont un atout majeur pour faire inspecter et affiner les aspects requis du produit avant l'approbation. Vous pouvez vous assurer que la conception de votre nouveau produit est parfaite avant la production en série.

Fabrication de moulage pour assurer la qualité de votre nouveau produit

Un seul moule d'injection plastique de bonne qualité peut fabriquer des produits de qualité supérieure. Vous pouvez avoir l'expérience que la qualité de vos produits ne peut pas être améliorée, peu importe comment vous essayez. Le principal problème est que vous n'êtes pas professionnel dans la fabrication de moules de bonne qualité ou que vous sélectionnez le fournisseur de moules bon marché au lieu d'une usine de moules professionnelle.

Actuellement, nous avons 50 ingénieurs expérimentés dans les fabricants de moules, la plupart d'entre eux ont 15 ans d'expérience dans l'industrie du moulage par injection de plastique, la plupart d'entre eux apprennent de l'usine de moules japonaise et de l'usine de moules de Taiwan. Nous sommes en mesure de fournir 60 à 80 ensembles de moules d'injection par mois. Nous introduisons en permanence les dernières technologies et équipons les installations de fabrication de moules les plus avancées. 16 ensembles d'EDM, 9 ensembles de coupe à fil lent, 25 ensembles de machines de moulage par injection vont de 120 tonnes à 800 tonnes. Nous avons de l'expérience dans la fabrication de pièces en plastique pour la voiture Tesla.

Nous sommes les 10 meilleurs experts chinois dans le domaine du surmoulage en Chine. Tous nos produits de surmoulage ont des performances parfaites et ne s'éteignent pas et le joint des deux matériaux est très lisse. -le moulage est aussi appelé moulage par injection 2 fois, cela signifie appliquer un matériau sur un autre matériau. Ici, la poignée pistolet bicolore utilise du TPU injecté sur du matériau PC. Deux types de matériaux doivent former une liaison et offrir des performances fonctionnelles. Comparé au collage de matériaux tiers, le processus de surmoulage rend le processus plus rapide et plus rentable, il a été largement utilisé dans la conception plastique.

Si vous souhaitez fabriquer des produits de bonne qualité, un bon moule est la première étape et Grandshine est votre meilleur choix de développement de produits et de fabricant de moules.