Akzeptieren Sie zunächst das Leitbild

Die Herstellung von Kunststoffteilen wird in der Regel vom Teilekonstrukteur im Aufgabenheft vorgeschlagen und umfasst: nach Überprüfung und Unterzeichnung der formalen Teilezeichnungen unter Angabe der verwendeten Kunststoffsorte, Transparenz usw. Anweisungen oder technische Anforderungen für Kunststoffteile. Produktionsmengen. Muster von Kunststoffteilen.

Normalerweise wird die Aufgabe des Formenentwurfs vom Kunststoffteileverarbeiter entsprechend der vorgeschlagenen Aufgabe zum Formen von Kunststoffteilen übernommen. Formenkonstrukteure verwenden bei der Konstruktion von Formen das Aufgabenbuch zum Formen von Kunststoffteilen und das Aufgabenbuch zum Formenentwurf.

Zweitens: Sammeln, analysieren und verarbeiten Sie die Originaldaten

Analysieren Sie Zeichnungen von Kunststoffteilen, verstehen Sie den Zweck der Teile, analysieren Sie den Prozess der Kunststoffteile, die Maßgenauigkeit und andere technische Anforderungen. Beispielsweise sind Kunststoffteile hinsichtlich Aussehen, Farbtransparenz, Verwendungsleistungsanforderungen sowie der geometrischen Struktur, Neigung, Einsätzen und anderen Umständen von Kunststoffteilen sinnvoll.

Analysieren Sie die Prozessdaten, um die Eignung des Formverfahrens, des Gerätetyps, der Materialangaben, des Formstrukturtyps und anderer Anforderungen zu bestimmen.

Bestimmen Sie das Formverfahren – ob Sie das Direktdruckverfahren, das Gießverfahren oder das Spritzgussverfahren verwenden möchten. Wählen Sie die Formausrüstung aus und informieren Sie sich über die Leistung, Spezifikationen und Eigenschaften verschiedener Formausrüstungen.

Drittens die Faktoren, die die Formstruktur und die einzelnen Systeme der Form beeinflussen:

Bestimmen Sie Typ und Hauptstruktur der Form, um die Anforderungen der Prozesstechnik und der Produktionsökonomie von Kunststoffteilen zu erfüllen. Berücksichtigen Sie die geometrische Form der Kunststoffteile, die Oberflächenbeschaffenheit und Maßgenauigkeit sowie weitere prozesstechnische Anforderungen, aber auch Kosten, Produktionseffizienz, Lebensdauer der Form und weitere produktionsökonomische Anforderungen.

Berücksichtigen Sie die Faktoren, die die Formstruktur und die einzelnen Systeme der Form beeinflussen, wie z. B. Hohlraumanordnung, Bestimmung der Trennfläche, Gießsystem, Absaugsystem, Auswerfermodus, Kühlung, Heizmodus usw.

Bestimmen Sie anhand des Formmaterials, der Festigkeitsberechnung oder empirischer Daten die Dicke der Formteile, die Außenmaße, die äußere Struktur und die Position aller Verbindungs-, Positions- und Führungsteile.

Bestimmen Sie die Strukturform der Hauptformteile und Strukturkomponenten, berücksichtigen Sie die Festigkeit jedes Teils der Form und berechnen Sie die Arbeitsgröße der Formteile.

Nachdem die oben genannten Probleme gelöst sind, wird auch die Strukturform der Form gelöst. Als nächstes sollte mit dem Zeichnen der Formstrukturskizze begonnen werden, damit die formale Zeichnung fertig ist.

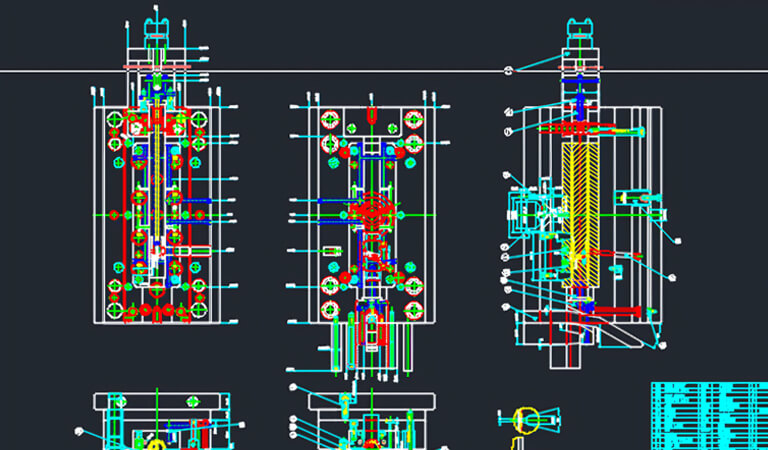

Viertens: Zeichnen einer Formkarte

Gemäß den internationalen Zeichenstandards für Formenzeichnungen werden Werksnormen und werksübliche Zeichnungen kombiniert. Vor dem Zeichnen des Formzusammenbaudiagramms sollte zunächst das Prozessdiagramm erstellt werden, das die Anforderungen der Teilezuordnung und der Prozessinformationen erfüllt. Die durch den nächsten Prozess garantierten Abmessungen sollten im Diagramm mit „Prozessabmessungen“ gekennzeichnet werden. Beim Zeichnen der Formzusammenbauzeichnung und der Zeichnungszusammenbaustruktur sollte ein Verhältnis von 1:1 verwendet werden, beginnend mit der Hohlraumzeichnung, während die Hauptansicht und weitere Ansichten gezeichnet werden.

Fünftens umfasst der Inhalt der Formmontagezeichnung:

Formteil der Struktur formen.

Die Struktur des Gusssystems, die Form des Abgassystems.

Die Trennfläche und die Art und Weise, wie Teile aus der Form entnommen werden.

Formstruktur, Lage aller Anschlüsse, Positionierungs- und Führungsteile.

Abmessungen der Hohlraumhöhe (falls erforderlich) und Gesamtabmessungen der Form.

Hilfswerkzeuge (Aufnahme- und Entnahmewerkzeuge, Ausrichtwerkzeuge etc.).

Tragen Sie der Reihe nach alle Teilenummern ein und füllen Sie die ausführliche Liste aus.

Kennzeichnung technischer Anforderungen und Gebrauchsanweisungen.

Sechstens sollten die technischen Anforderungen des Formmontagediagramms Folgendes umfassen:

Leistungsanforderungen an bestimmte Systeme der Form, wie z. B. Auswerfersystem, Schieberkernstruktur der Montageanforderungen.

Anforderungen an den Formmontageprozess, wie z. B. die Formmontage nach der Trennfläche des Passungsspalts von nicht mehr als 0,05 mm, die Form auf die folgenden Parallelitätsanforderungen, und wies auf die Größe der Montageentscheidung und die Größenanforderungen hin. Einschließlich Formverwendung, Montage- und Demontagemethoden. Antioxidationsbehandlung, Formnummerierung, Beschriftung, Markierung, Ölversiegelung, Lagerung und andere Anforderungen.

Anforderungen an Schimmeltests und Inspektionen.

Sieben, zeichne alle Teile:

Das Formmontagediagramm ist in Teilezeichnungen unterteilt, und zwar in der Reihenfolge: zuerst innen, dann außen, zuerst komplex, dann einfach, zuerst Formteile und schließlich Strukturteile. Grafiken sollten maßstabsgetreu sein, die Ansichtsauswahl sinnvoll und die Projektion korrekt, klar und lesbar. Die Markierungsmaße sollten einheitlich, konzentriert, geordnet und vollständig sein und der Hauptteilgröße und der Formneigung entsprechen. Die Reihenfolge der markierten Maße sollte eingehalten werden. Oberflächenrauheit und andere Angaben sollten ebenfalls korrekt ausgefüllt werden.

Acht, Korrekturlesen, Prüfen, Nachverfolgen, Senden von Sonne:

Das Selbstkorrekturlesen umfasst die Prüfung der Beziehungen zwischen Form- und Kunststoffteilzeichnungen, Kunststoffteilen, Formgeräten und der Formstruktur. Professionelles Korrekturlesen konzentriert sich auf strukturelle Prinzipien, Prozessleistung und Betriebssicherheitsaspekte der Prüfung. Beim Nachzeichnen der Zeichnung sollte diese gemäß den Anforderungen nationaler Normen dargestellt, alle Maße und technischen Anforderungen eingetragen und selbst Korrektur gelesen und unterschrieben werden. Nachdem die untere Zeichnung vom Konstrukteur Korrektur gelesen und unterschrieben wurde, wird sie den zuständigen Technikern zur Überprüfung vorgelegt, um den Herstellungsprozess zu bestätigen. Bereiten Sie die von den Technikern erstellte Herstellungsprozesskarte vor und bereiten Sie sie für die Verarbeitung und Fertigung vor.

Neun, Testform und Formreparatur:

Führen Sie einen Probeformtest durch, beobachten Sie die Qualität der Teile und reparieren Sie die Form, wenn Probleme auftreten. Vor der Reparatur der Form müssen die fehlerhaften Kunststoffteile analysiert und untersucht werden. Je nach Situation können die Formbedingungen geändert werden. Nur wenn die Änderung das Problem nicht löst, kann eine Reparatur der Form in Erwägung gezogen werden. Bei der Reparatur von Formen ist Vorsicht geboten, da es nach einer Änderung der Formbedingungen schwierig ist, den ursprünglichen Zustand wiederherzustellen.

Zehn, organisieren Sie die Informationen für die Archivierung:

Nach Abschluss des Formtests sollte die Form, sofern sie vorübergehend nicht verwendet wird, gründlich gereinigt, rostfrei gemacht und an einem geeigneten Ort aufbewahrt werden. Die technischen Informationen für die Formkonstruktion, -verarbeitung, -prüfung und andere Prozesse, wie z. B. das Aufgabenbuch, die Teilekarte, die Formkarte usw., sollten gemäß den Bestimmungen zum Sortieren, Binden, Nummerieren und Archivieren erfolgen, um sie für zukünftige Reparaturen der Form oder die Konstruktion einer neuen Form als Referenz vorzubereiten.

Dies sind die zehn wichtigsten Schritte beim Entwurf von Kunststoffformen.

zusammenhängende Posts

Qualitätssicherung & Qualitätskontrolle | Definition-Unterschied-Methoden-Prozess

was ist das spritzguss-teil1

Einige Tipps helfen Ihnen, elektrische Spritzgießmaschinen zu verstehen