品質管理に関する問題を検索すると、混乱するかもしれません。なぜなら、「品質保証」という言葉を目にすることがあるからです。「品質管理」と「品質保証」は混同して使われることもありますが、実際にはこれらは異なるものであり、同じ意味で使用すべきではありません。

品質保証 (QA) とは何ですか?

品質保証とは、生産活動と要件を計画し、開発および製造プロセス全体でこれらの要件が満たされることを保証することです。

新しい高級腕時計の製造を例に挙げてみましょう。

QA(品質保証)部門は、時計の調査、デザインの評価、販売と事業の分析、顧客の具体的な要件への対応などを行います。これらのプロセスを通して、QA部門は時計にまだ発生していない潜在的な問題を予見することができます。そして、それらの問題を防ぐための製造プロセスと基準を事前に定義します。品質管理(QC)とは何でしょうか?

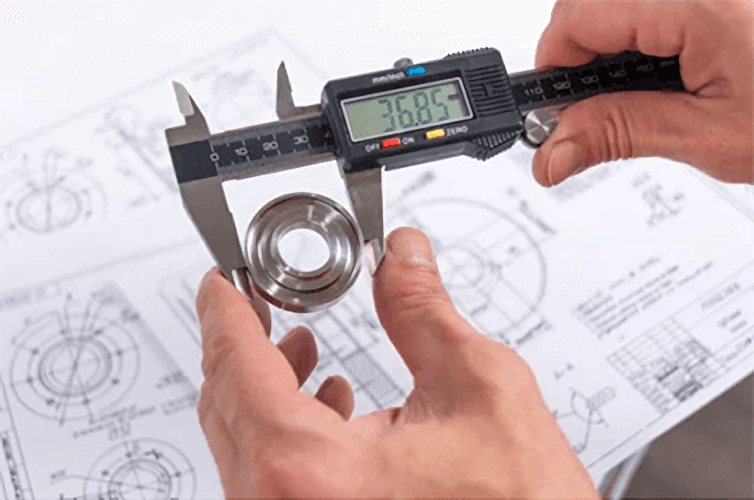

品質管理は、完成品が品質基準を満たしていることを確認するために、製品と製造プロセスを検査およびテストする実践的な活動です。

さらに、新しい高級腕時計の生産を例に挙げてみましょう。

製造された時計はQC(品質管理)で検査されます。QCは、傷のある時計や間違った色の塗装が施された時計などの不良品を発見し、不合格とします。これらの不良品は、お客様のご要望を満たす製品に仕上げるために、再加工を依頼されます。

品質保証(QA)VS品質管理(QC)

QA と QC をより明確に区別するために、それらの違いはおおよそ次の点に分けられます。

1. 異なる焦点

QAは、製品に品質上の問題が発生する前にそれを予防することを目的としています。これは予防的な取り組みです。

QCは、問題が発生したときに不良品を発見し、排除することを目的としています。これは事後対応的なものです。

2. 異なる方向性

QAは、生産活動と標準を事前に調整し、プロジェクトの開発ライフサイクル全体を通してそれらが遵守されていることを確認します。したがって、QAはライン機能であり、プロセス指向で比較的長期的なものです。

QCは、製品の製造時または製造後に検査を行います。ライフサイクルのうち、テスト段階のみに関与します。したがって、スタッフによる業務です。結果重視で、比較的短期的な取り組みとなります。

3. 異なる機能

QAは管理ツールと見なすことができます。開発ライフサイクル全体を管理・指導することで、製品の品質を保証します。

QC は、市場に出る前に欠陥を見つけて修正するための検証ツールとして考えることができます。

4. 異なる責任

QAは、品質を保証するために、様々な人や部門とコミュニケーションを取る必要があります。そのため、様々な業務に対応するために、より大規模なチームが必要になります。

QCは主に工場内での製品検査とテストを行い、品質を測定します。そのため、製品検査・テストを専門とする小規模なチームが必要です。

QA が完了したら、QC はまだ必要ですか?

まったく新しい製品を開発したいと思っていて、チームが生産計画を立て、「QA」で標準を確立した場合、プロジェクトのライフサイクル全体を通じて、これらすべての事前定義された事項に正確かつ完全に従うことをどのように保証できますか?

答えは、QCは通常QAの後に実施されるということです。QAは、犯罪を防ぐための法律や規制の制定に似ています。一方、QCは、法律や規制に違反した犯罪者を捕まえる警察官のようなものです。

事前に定められたプロセスと基準が遵守されない場合、製品に何らかの問題が発生します。QCは製品を測定して欠陥を発見し、修正します。したがって、製品の品質を保証するためには、QAの後もQCが不可欠です。

さらに、すべての調達プロジェクトにQAが必要なわけではありませんが、ほぼすべてのプロジェクトでQCは必要です。カップやボトルなどの一般的な商品を購入する場合や、ロゴなどの簡単なカスタマイズを行う場合は、調達の各段階でQCによる商品検査を実施すれば十分です。

品質管理方法

QCは、製品が最終的にお客様の要件とコンプライアンスを満たしていることを確認するために不可欠なプロセスです。どのように機能するのでしょうか?一般的な方法は3つあります。

検査 – 指定された要件に基づいて製品またはサービスを検査し、適合性を確認します。

テスト – CPSIA などの特別な安全性とコンプライアンスの要件がある場合は、ラボなどで製品をテストします。

統計的手段 - サンプリング、確率の計算などの手段を通じて品質基準を維持します。

最も一般的な方法は製品検査です。これは製造の各段階で実施され、欠陥を選別し、原因を分析し、改善を図るものです。一般的に最もよく使用される検査方法は、100%検査と抜取検査の2種類です。

100%検査

100% 検査とは、外観、仕上がり、機能、安全性、コンプライアンス、パッケージなど、各アイテムを個別にチェックすることを意味します。通常、これらの製品は高価値であるか、仕様に準拠するために特別な注意が必要です。

サンプリング検査

抜き取り検査では、特定の数量の製品のみを検査します。検査結果に基づいて、製品全体の合否が決定されます。抜き取り検査は、製造品質管理のあらゆる段階で広く用いられています。比較的信頼性の高い結果が得られるため、ビジネスのコストと時間を節約できます。

許容品質レベル(AQL)

AQLは抜き取り検査の基準です。これは、不良品が合格とみなされる割合を示します。例えば、AQL 2.5は、不良率が5%に相当します。製品に応じて、サプライヤーとAQLについてご相談ください。

AQLには、一般検査レベル(I、II、III)の3段階があり、最も頻繁に使用されるのはレベルⅡです。抜取検査計画はAQLに基づいて作成されます。例えば、品質検査員にAQL 2.5、一般検査レベルII、ロットサイズ80と伝えると、以下の2つのチャートに沿って最終的な抜取検査計画の作成を支援してくれます。

Jingsourcingは品質管理のお手伝いをいたします:

1人1時間あたり$5の費用とサービス料金は1つだけです。

100%検査とサンプリング検査をサポートします。

メーカー中心ではなく、顧客中心です。

品質管理プロセス

製品の品質を確保するには、サプライヤーの選定から製品の保管まで、各ステップで品質管理が必要となる場合があります。通常、プロセス全体を通して4種類の品質検査が行われます。

製品、サプライヤー、コスト、その他の要因に応じて、必要なものを選択できます。ただし、出荷前のすべての検査段階を省略すると、欠陥のある製品による損失につながる可能性があることに留意してください。

名前の通り、PPIは生産開始前に実施されます。新しいサプライヤーと取引を開始する場合や、大規模な契約を締結する場合、PPIは特に重要です。

PPIがお手伝いします:

メーカーの能力があなたのニーズを満たしているかどうかを測定します。

メーカーがあなたの要件を把握していることを確認してください。

サプライヤーが生産の準備ができているかどうかを確認します。

生産タイムライン、出荷日などの生産スケジュールを明確に把握します。

原材料および部品の数量と品質にアクセスします。

PPI が通常チェックする項目:

工場の生産ラインと能力

工場の設備と設備

原材料と部品

プロトタイプとサンプル

最初の製品

諺にもあるように、良い始まりは戦いの半分を勝ち取るものです。これらすべてが、サプライチェーンの混乱リスクを軽減し、これらの問題に関するサプライヤーとのその後のやり取りを減らすことで、労力を節約するのに役立ちます。

しかし、PPIは将来の生産を無視できるという意味ではありません。いくつかの限界があります。例えば、不正な工場は将来の生産工程で機械や原材料を変更する可能性がありますが、PPIではそれを検査できません。このような場合には、生産中の検査の方が有効かもしれません。

生産検査中(DPI/DUPRO)

DPIは生産中に実施されます。製品に厳しい品質要件とコンプライアンス要件がある場合、DPIは特に有効です。PPI中に品質問題が見つかった場合、DPIは不可欠です。

DPI は通常、10 ~ 15% の製品が完成した時点で実行されるため、品質上の問題をタイムリーに発見して解決し、遅延ややり直しを回避できます。

この範囲を下回る場合は、確認が早すぎる可能性があります。最初の完成品は量が少なく、平均的な品質を表すことができないためです。

この範囲を超えると、検査が遅すぎる可能性があります。中国の多くの工場は大量生産を行っています。60%の製品が完成した時点で、さらに30%の製品が生産されている可能性があります。この時点でDPIを実施して品質上の問題が見つかった場合、90%の製品に既に問題が現れている可能性があります。

製品のほとんどに手直しが必要な場合、納期が遅れ、コストが増加します。そのため、主要な製造工程ごとに製品を検査し、各段階の作業が要件を満たしていることを確認することが重要です。

例えば、射出成形と塗装が必要な金属製の箱を製造したい場合、金型のサイズ、組み立て方法、塗装色が適切かどうかなど、3つの段階それぞれを検査し、問題がないか確認して解決する必要があります。

DPI が通常カバーする内容:

製造中の生産状況

半製品と完成品のランダムサンプル

タイムラインの確認

パッケージと包装材

しかし、PPIとDPIはどちらも限界があり、依然として潜在的な問題がある可能性があります。さらに、中国の工場では、生産終了時にラベル貼りと梱包を完了する傾向があります。そのため、DPIの後に最終ランダム検査(FRI)を実施する必要があります。

出荷前検査(PSI)/最終ランダム検査(FRI)

PSIは、ご注文の80%以上が梱包され、出荷準備が整った時点で完成品に対して実施されます。製品は出荷前にランダムに検査され、規格と仕様に従って欠陥がないか検査されます。これは、製品出荷前に是正措置を講じる最後のチャンスです。

PSI が通常カバーする内容:

数量の確認 – 出荷用のカートンを数えて、正しい数量を確認します。

サイズ、色、重量、材質、マーキング、ラベルなどの適合性検証。

外観および仕上がり検査 - 目に見える欠陥を見つけるためのサンプリング検査。

電気安全性テストなどの機能および安全性テスト。

インポートと請求に関するレポートを発行します。

Amazon FBA検査

Amazon FBA検品は、Amazonに出荷される商品の典型的な出荷前検査です。商品が梱包され、出荷準備が整った際にも実施されます。商品をAmazonストアに掲載するには、Amazonの商品チェックリストを満たす必要があります。

Amazon FBA検査は、Amazon FBAの要件に抵触する商品やサービスがAmazon倉庫で拒否されることを防ぎます。また、Amazonストアに多大な損失をもたらす可能性のある、低評価の商品レビューを減らすことにも役立ちます。

1TP3タストラ%

射出成形とは何か - パート1

電動射出成形機を理解するのに役立つヒント

透明な携帯電話ケースが黄色く変色するのはなぜですか?また、どのように掃除すればよいですか?