Primeiro, aceite a declaração de missão

A fabricação de peças plásticas do caderno de tarefas geralmente é proposta pelo projetista da peça, incluindo: após revisão e assinatura dos desenhos formais das peças, indicação do tipo de plástico utilizado, transparência, etc.; instruções ou requisitos técnicos das peças plásticas; quantidades de produção; amostras de peças plásticas.

Normalmente, a tarefa de projeto de moldes é realizada pelo processador de peças plásticas, de acordo com a tarefa de moldagem de peças plásticas proposta. Os projetistas de moldes utilizam o livro de tarefas de moldagem de peças plásticas e o livro de tarefas de projeto de moldes para projetar moldes.

Em segundo lugar, colete, analise e digira os dados originais

Analisar desenhos de peças plásticas, compreender a finalidade das peças, analisar o processo de fabricação, a precisão dimensional e outros requisitos técnicos. Por exemplo, peças plásticas em termos de aparência, transparência de cor, requisitos de desempenho, bem como estruturas geométricas, declives, inserções e outras circunstâncias são razoáveis.

Analise os dados do processo para determinar a adequação do método de moldagem, tipo de equipamento, especificações do material, tipo de estrutura do molde e outros requisitos.

Determine o método de moldagem – se usará o método de pressão direta, o método de fundição ou o método de injeção. Selecione o equipamento de moldagem, entenda o desempenho, as especificações e as características dos diversos equipamentos de moldagem.

Terceiro, os fatores que afetam a estrutura do molde e os sistemas individuais do molde:

Determine o tipo e a estrutura principal do molde para atender aos requisitos da tecnologia de processo e da economia de produção de peças plásticas. Considere a forma geométrica das peças plásticas, o acabamento superficial, a precisão dimensional e outros requisitos da tecnologia de processo, bem como o custo, a eficiência da produção, a vida útil do molde e outros requisitos econômicos de produção.

Considere os fatores que afetam a estrutura do molde e os sistemas individuais do molde, como arranjo da cavidade, determinação da superfície de separação, sistema de vazamento, sistema de exaustão, modo ejetor, resfriamento, modo de aquecimento, etc.

De acordo com o material do molde, cálculo de resistência ou dados empíricos, determine a espessura das peças do molde, dimensões externas, estrutura externa e a localização de todas as peças de conexão, posicionamento e orientação.

Determine a forma estrutural das principais peças de moldagem e dos componentes estruturais, considere a resistência de cada parte do molde e calcule o tamanho de trabalho das peças de moldagem.

Após a resolução dos problemas acima, a forma estrutural do molde também estará resolvida. Em seguida, deve-se começar a desenhar o esboço da estrutura do molde, para que o desenho formal esteja pronto.

Quarto, desenhando o mapa do molde

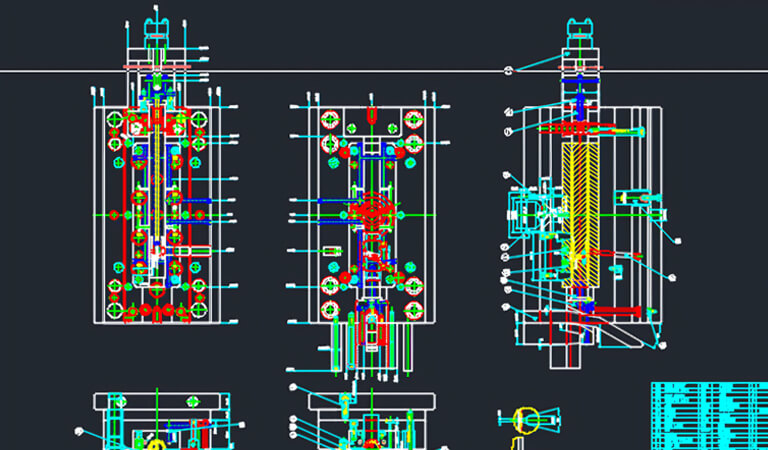

De acordo com as normas internacionais de desenho para moldes, combinando os padrões de fábrica e os desenhos usuais de fábrica. Antes de desenhar o diagrama de montagem do molde, deve-se primeiro desenhar o diagrama de processo e atender aos requisitos do mapa de peças e das informações do processo. Para as dimensões garantidas pelo próximo processo, deve-se rotular "dimensões do processo" no diagrama. No desenho da montagem do molde e da estrutura da montagem, tente usar a proporção 1:1, partindo do desenho da cavidade, ao desenhar a vista principal e as demais vistas.

Quinto, o conteúdo do desenho de montagem do molde inclui:

Moldagem de parte da estrutura.

Estrutura do sistema de fundição, forma do sistema de exaustão.

A superfície de separação e a maneira de retirar as peças do molde.

Estrutura da forma, localização de todos os conectores, posicionamento e orientação das peças.

Dimensões da altura da cavidade (se necessário) e dimensões gerais do molde.

Ferramentas auxiliares (ferramentas de coleta e descarga, ferramentas de alinhamento, etc.).

Compile todos os números de peças em ordem e preencha a lista detalhada.

Requisitos técnicos de rotulagem e instruções de uso.

Sexto, os requisitos técnicos do diagrama de montagem do molde devem incluir:

Requisitos de desempenho para certos sistemas do molde, como sistema ejetor, estrutura do núcleo deslizante dos requisitos de montagem.

Requisitos para o processo de montagem do molde, como a montagem do molde após a superfície de separação com folga de encaixe não superior a 0,05 mm, os seguintes requisitos de paralelismo do molde e a indicação do tamanho da decisão de montagem e dos requisitos de dimensionamento. Incluindo o uso do molde, métodos de montagem e desmontagem. Tratamento antioxidante, numeração do molde, rotulagem, marcação, vedação de óleo, armazenamento e outros requisitos.

Requisitos para testes e inspeção de mofo.

Sete, desenhe todas as partes:

O diagrama de montagem do molde é dividido em desenhos de peças, na seguinte ordem: primeiro interno e depois externo, primeiro complexo e depois simples, primeiro peças de moldagem e depois peças estruturais. Os gráficos devem ser desenhados em escala, a seleção de vistas deve ser razoável e a projeção deve ser correta, clara e legível. As dimensões de marcação devem ser unificadas, concentradas, ordenadas e completas, de acordo com o tamanho das peças principais, a inclinação do molde e a ordem das dimensões marcadas. A rugosidade da superfície e outros detalhes também devem ser preenchidos corretamente.

Oito, revisão, auditoria, rastreamento, envio de sol:

A autoleitura inclui a relação entre os desenhos do molde e das peças plásticas, peças plásticas, equipamentos de moldagem e verificação da estrutura do molde. A revisão profissional concentra-se nos princípios estruturais, no desempenho do processo e nos aspectos de segurança operacional da verificação. Ao traçar o desenho, ele deve ser representado de acordo com os requisitos das normas nacionais, preencher todas as dimensões e requisitos técnicos, e revisado e assinado por si mesmo. Após o desenho inferior ser revisado e assinado pelo projetista, ele é submetido aos técnicos relevantes para revisão e confirmação do processo de fabricação. Prepare o cartão do processo de fabricação, preparado pelos técnicos, e pronto para processamento e fabricação.

Nove, teste de molde e reparo de molde:

Realize testes de teste do molde, observe a qualidade das peças e repare o molde caso encontre problemas. Antes de reparar o molde, é necessário analisar e estudar os fenômenos adversos das peças plásticas. Para alterar as condições de moldagem, de acordo com a situação, considere reparar o molde somente quando a alteração não resolver o problema. É necessário ter cuidado ao reparar o molde, pois, uma vez alteradas as condições do molde, será difícil restaurá-lo ao estado original.

Dez, organize as informações para arquivamento:

Após a conclusão do teste do molde, caso não seja utilizado temporariamente, o molde deve ser completamente limpo, à prova de ferrugem, e armazenado em local de armazenamento. Para o projeto, processamento, inspeção e outros processos do molde, as informações técnicas geradas, como livro de tarefas, mapa de peças, mapa do molde, etc., devem estar em conformidade com as disposições de agrupamento, encadernação, numeração e arquivamento, a fim de preparar o molde para reparos futuros ou o projeto de um novo molde para uso como referência.

Estas são as dez principais etapas do projeto de moldes de plástico.

Postagens relacionadas

Garantia de qualidade e controle de qualidade | Definição-Diferença-Métodos-Processo

o que é a moldagem por injeção-part1

Algumas dicas ajudam você a entender as máquinas injetoras elétricas