Spritzguss

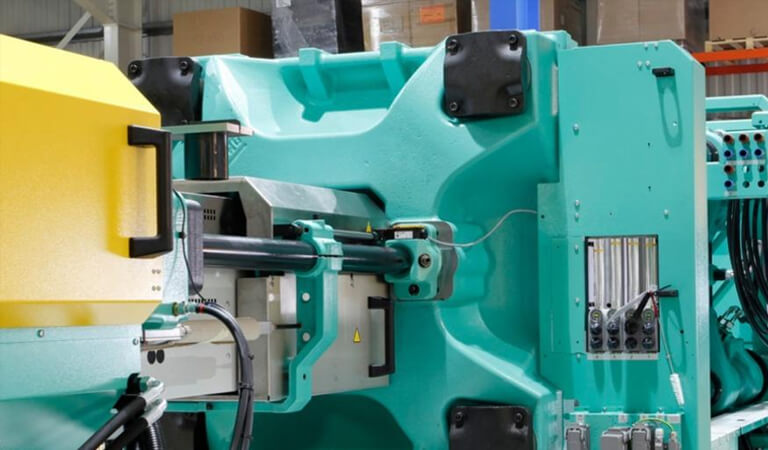

Für die Verarbeitung von TPU eignen sich Schneckenspritzgießmaschinen am besten. Eingängige, dreistufige Schnecken üblicher Längen erzeugen eine sehr gut plastifizierte, homogene Schmelze. Bei Bedarf an hoher Plastifizierleistung (Produktionsvolumen) können längere Schnecken eingesetzt werden. Schnecken mit kurzer Kompressionszone sind aufgrund der hohen Scherkräfte ungeeignet. Der hohe Energiebedarf für die TPU-Plastifizierung erfordert ein hohes Drehmoment zum Antrieb der Schnecke. Ein unzureichendes Drehmoment führt zu schwankenden Schneckendrehzahlen und einer ungleichmäßigen Plastifizierung. Höhere Zylindertemperaturen führen in begrenztem Umfang zu guten Ergebnissen, allerdings besteht die Gefahr einer Überhitzung des Materials.

Der Zugang zu Düse und Schneckenkopf sollte so gestaltet sein, dass kein Totraum entsteht und das Material ohne thermische Schäden eingespritzt werden kann. Eine genaue Temperaturregelung der Zylinder- und Düsenheizung ist unerlässlich. Es ist darauf zu achten, dass die Düse über ihre gesamte Länge gleichmäßig beheizt wird. Achten Sie auf lokale Überhitzung und mögliche Abkühlung der Schmelze im Förderweg. Das geschmolzene TPU ist weder korrosiv noch abrasiv. Daher benötigt die Schnecke keinen speziellen legierten Stahl oder eine verstärkte Beschichtung.

Temperatureinstellung des Schneckenzylinders und der Form

2.1 Spritzeinheit

TPUs sollten bei Schmelztemperaturen zwischen 190 °C und 220 °C verarbeitet werden. Bei einigen harten Typen sollte die Schmelztemperatur zwischen 0,5 °C und 0,5 °C liegen. Bei einigen harten Typen kann die Schmelztemperatur auf 240 °C erhöht werden. Die Schmelztemperaturbereiche für bestimmte TPU-Typen finden Sie im jeweiligen Produktinformationsblatt.

2.2 Schimmel

Die Werkzeugtemperatur beeinflusst vor allem die Oberflächenqualität und das Entformungsverhalten. Sie beeinflusst auch die Schwindung der fertigen Struktur und die inneren Spannungen (im kalten Zustand). Normalerweise sollten Werkzeugtemperaturen zwischen 20 °C und 40 °C liegen. Bei einigen modifizierten TPU-Typen und der Verwendung von glasfaserverstärktem TPU sollte die Werkzeugtemperatur jedoch auf 60 °C erhöht werden, um eine optimale Oberflächenqualität zu gewährleisten. Beim Abkühlen dickwandiger Artikel kann eine Reduzierung um ca. 5 °C die Zykluszeit verkürzen.

Plastifizieren

Die Plastifiziergeschwindigkeit sollte mit einer Umfangsgeschwindigkeit von maximal 0,3 m/s gewählt werden. Der Dosierhub sollte zwischen 1 D und 4 D liegen. Erfahrungsgemäß ist eine Ausnutzung von 30 % bis 75 % des Schneckenvolumens optimal. Entspricht das Schneckenvolumen einem sehr geringen Einspritzvolumen, verweilt die Schmelze zu lange in der Plastifiziereinheit. Dies kann zu thermischen Schäden der Schmelze führen.

Einspritzdruck, Nachdruck, Gegendruck, Einspritzgeschwindigkeit

Für eine optimale Verarbeitung ist die konstante Kontrolle von Druck und Einspritzgeschwindigkeit entscheidend. Einspritz- und Nachdruck sollten im Bereich von 100 bis 1200 bar regelbar sein. Der Gegendruck ist für die Homogenisierung notwendig und liegt üblicherweise zwischen 1 und 2,51 TP3T des Einspritzdrucks. Die Einspritzgeschwindigkeit richtet sich hauptsächlich nach der Wandstärke. Formen für dickwandige Teile müssen typischerweise langsam, dünnwandige Teile hingegen schnell gefüllt werden.

Zykluszeit

Die Zykluszeit wird durch die Form des Artikels, die Wandstärke, die Kühlung der Form und das Material selbst bestimmt.

Entformung

Reproduktionsformen für TPU müssen detailliert beschrieben werden. Weiche TPU-Typen haben die Besonderheit, dass sie zu viele ungewöhnliche Wände erzeugen können. Dies muss bei der Gestaltung der Form berücksichtigt werden. Die Formtrennung kann mit einem Trennmittel erfolgen. Silanbasierte Trennmittel wie Baysilon M eignen sich gut. Nicht-silanbasierte Trennmittel sind ebenfalls möglich, müssen aber häufig verwendet werden.

Schrottrecycling

Zerkleinertes Material aus Schrott, Angüssen, Ausschuss usw. kann nach Reinigung und Trocknung zu Pellets recycelt werden. Beim Spritzgießen beeinträchtigt die Zugabe von weniger als 30 TP3T pulverisiertem Material zum reinen Material die Produktleistung nicht. Bei der Verarbeitung von eigenem pulverisiertem Material muss das Formteil geprüft werden, um festzustellen, ob es die Leistungsanforderungen erfüllt. Für die Extrusion ist das Mischen von pulverisiertem Material mit reinem Material (aufgrund der unterschiedlichen Viskositäten) ungeeignet. Die Verwendung von reinem, homogenem, zerkleinertem Material ist für die Extrusion nicht unbedingt unzulässig, für das Spritzgießen jedoch durchaus akzeptabel.

Formgestaltung / Konturaufbau

TPU-Formen sollten aus der gleichen Stahlsorte hergestellt werden, die auch für das Thermoformen verwendet wird. Einfache und kleine Produkte bestehen meist aus einer Aluminiumlegierung. Für Prototypenformen können üblicherweise Einsätze aus Gießharz oder Druckgussmetall verwendet werden.

Zusatzstoffe

Zur Verbesserung der Verarbeitungseigenschaften und des Spezialverhaltens empfehlen wir die Zugabe gängiger Funktionsmasterbatches wie:

Trennmittel

Formtrennmittel

UV-Stabilisatoren

Alles muss vor der Zugabe vorgetrocknet werden.

Dies sind wichtige Punkte beim TPU-Spritzgießen und jeder Schritt muss sorgfältig bedacht und kontrolliert werden, um sicherzustellen, dass die Qualität und Leistung des Endprodukts den Erwartungen entspricht.

zusammenhängende Posts

Qualitätssicherung & Qualitätskontrolle | Definition-Unterschied-Methoden-Prozess

was ist das spritzguss-teil1

Einige Tipps helfen Ihnen, elektrische Spritzgießmaschinen zu verstehen