Tout d’abord, acceptez l’énoncé de mission

La fabrication des pièces en plastique du cahier des charges est généralement proposée par le concepteur, incluant : après examen et signature des plans officiels des pièces, l'indication de la qualité du plastique utilisé, de la transparence, etc. ; les instructions ou exigences techniques relatives aux pièces en plastique ; les quantités produites ; les échantillons de pièces en plastique.

En règle générale, la conception des moules incombe au transformateur de pièces plastiques, conformément aux spécifications de moulage. Les concepteurs de moules s'appuient sur les cahiers de tâches de moulage et de conception de moules pour concevoir les moules.

Deuxièmement, collecter, analyser et digérer les données originales

Analyser les dessins de pièces en plastique, comprendre leur fonction, analyser le processus de fabrication, la précision dimensionnelle et autres exigences techniques. Par exemple, l'apparence, la transparence des couleurs, les exigences de performance, ainsi que la structure géométrique, l'inclinaison et les inserts des pièces en plastique sont des critères raisonnables.

Analyser les données du processus pour déterminer la pertinence de la méthode de moulage, du type d'équipement, des spécifications du matériau, du type de structure du moule et d'autres exigences.

Déterminer la méthode de moulage : utiliser la méthode de pression directe, la méthode de coulée ou la méthode d'injection. Choisir l'équipement de moulage et comprendre les performances, les spécifications et les caractéristiques des différents équipements.

Troisièmement, les facteurs affectant la structure du moule et les systèmes individuels du moule :

Déterminer le type et la structure principale du moule afin de répondre aux exigences de la technologie de fabrication et de l'économie de production des pièces en plastique. Tenir compte de la forme géométrique des pièces, de l'état de surface et de la précision dimensionnelle, ainsi que des autres exigences de la technologie de fabrication, et tenir compte du coût, de l'efficacité de production, de la durée de vie du moule et des autres impératifs économiques.

Tenez compte des facteurs affectant la structure du moule et les systèmes individuels du moule, tels que la disposition des cavités, la détermination de la surface de séparation, le système de coulée, le système d'échappement, le mode d'éjection, le refroidissement, le mode de chauffage, etc.

En fonction du matériau du moule, du calcul de résistance ou des données empiriques, déterminez l'épaisseur des pièces du moule, les dimensions extérieures, la structure extérieure et l'emplacement de toutes les pièces de connexion, de positionnement et de guidage.

Déterminez la forme structurelle des principales pièces de moulage et des composants structurels, tenez compte de la résistance de chaque partie du moule et calculez la taille de travail des pièces de moulage.

Une fois les problèmes ci-dessus résolus, il convient également de déterminer la forme structurelle du moule. Il convient ensuite de commencer à dessiner l'esquisse de la structure du moule afin de préparer le dessin formel.

Quatrièmement, dessiner une carte des moisissures

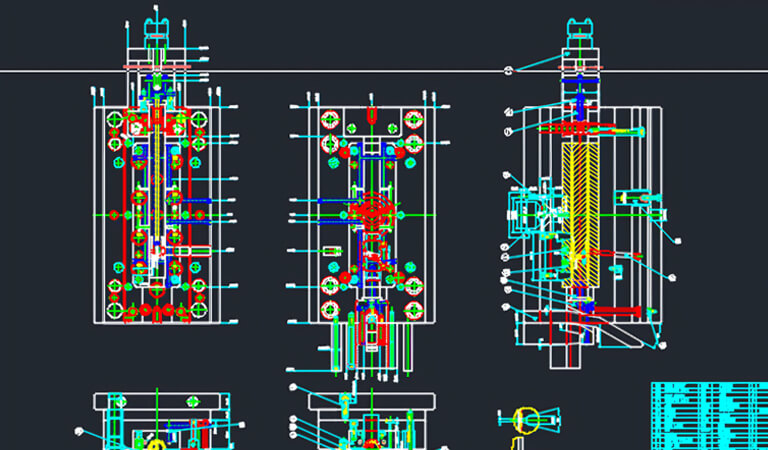

Conformément aux normes internationales de dessin des moules, il est nécessaire de combiner les normes d'usine et les dessins usuels. Avant de dessiner le schéma d'assemblage du moule, il est nécessaire de dessiner le schéma de procédé et de respecter les exigences de la cartographie des pièces et des informations de procédé. Pour les dimensions garanties par le procédé suivant, il convient d'indiquer « dimensions de procédé » sur le schéma. Dans le dessin d'assemblage du moule et de la structure de l'assemblage, il est conseillé d'utiliser un rapport 1:1, en commençant par le dessin de l'empreinte, pour dessiner la vue principale et les autres vues.

Cinquièmement, le contenu du dessin d'assemblage du moule comprend :

Moule moulant une partie de la structure.

La structure du système de coulée, la forme du système d'échappement.

La surface de séparation et la manière de retirer les pièces du moule.

Structure de forme, emplacement de tous les connecteurs, positionnement et guidage des pièces.

Dimensions de la hauteur de la cavité (si nécessaire) et dimensions globales du moule.

Outils auxiliaires (outils de ramassage et de déchargement, outils d'alignement, etc.).

Rassemblez tous les numéros de pièces dans l’ordre et remplissez la liste détaillée.

Étiquetage des exigences techniques et des instructions d'utilisation.

Sixièmement, les exigences techniques du schéma d'assemblage du moule doivent inclure :

Exigences de performance pour certains systèmes du moule, tels que le système d'éjection, la structure du noyau coulissant des exigences d'assemblage.

Les exigences relatives au processus d'assemblage du moule, telles que l'assemblage du moule après un espacement de la surface de séparation ne dépassant pas 0,05 mm, les exigences de parallélisme du moule, ainsi que les dimensions de l'assemblage et les exigences dimensionnelles, incluent l'utilisation du moule, les méthodes de montage et de démontage, le traitement antioxydant, la numérotation du moule, le lettrage, le marquage, l'étanchéité à l'huile, le stockage et d'autres exigences.

Exigences relatives aux essais et à l’inspection des moisissures.

Sept, dessine toutes les parties :

Le schéma d'assemblage du moule est divisé en dessins de pièces, classés par ordre : intérieur puis extérieur, complexes puis simples, pièces moulées puis structurelles. Les graphiques doivent être à l'échelle, la sélection des vues doit être raisonnable, la projection doit être correcte, claire et lisible. Les cotes de marquage doivent être uniformes, concentrées, ordonnées et complètes, en fonction des dimensions des pièces principales, de l'inclinaison du moule et de l'ordre des cotes marquées. La rugosité de surface et les autres informations doivent également être correctement renseignées.

Huit, relecture, audit, traçage, envoi du soleil :

L'auto-correction comprend la relation entre les dessins du moule et des pièces plastiques, les pièces plastiques, l'équipement de moulage et la vérification de la structure du moule. La correction professionnelle se concentre sur les principes structurels, les performances du procédé et les aspects de sécurité opérationnelle du contrôle. Lors du traçage du dessin, celui-ci doit être conforme aux exigences des normes nationales, préciser toutes les dimensions et les spécifications techniques, puis être relu et signé par le concepteur. Une fois le dessin de base relu et signé par le concepteur, il est soumis aux techniciens concernés pour vérification afin de valider le procédé de fabrication. La fiche de procédé de fabrication, préparée par les techniciens, est prête pour le traitement et la fabrication.

Neuf, test de moisissure et réparation de moisissure :

Effectuer des essais sur le moule, observer la qualité des pièces et réparer le moule en cas de problème. Avant de réparer le moule, il est nécessaire d'analyser et d'étudier les défauts des pièces en plastique. Modifier les conditions de moulage selon la situation est une option. La réparation du moule n'est envisagée que si cette modification ne résout pas le problème. La réparation du moule doit être effectuée avec précaution, car une fois les conditions modifiées, il sera difficile de restaurer l'état initial.

Dix, organiser les informations pour l’archivage :

Une fois le test du moule terminé, s'il n'est pas utilisé temporairement, il doit être soigneusement nettoyé, traité contre la rouille et stocké. La conception, le traitement, l'inspection et les autres processus générés par les informations techniques (livret de tâches, plan des pièces, plan du moule, etc.) doivent être conformes aux dispositions de classement, de reliure, de numérotation et d'archivage, afin de préparer une future réparation du moule ou la conception d'un nouveau moule à titre de référence.

Voici les dix étapes principales de la conception de moules en plastique.

Articles Similaires

Assurance qualité et contrôle qualité | Définition-Différence-Méthodes-Processus

quel est le moulage par injection-part1

Quelques conseils vous aident à comprendre les presses à injecter électriques