abdômen geralmente se refere ao copolímero de acrilonitrila-butadieno-estireno, que é obtido pela copolimerização de três monômeros: acrilonitrila, butadieno e estireno. Devido às diferentes proporções de monômeros, abdômen Possui diferentes propriedades e temperaturas de fusão. Após a mistura com outros plásticos ou aditivos, os usos e propriedades do ABS podem ser expandidos, como grau de resistência ao impacto, grau de resistência ao calor, grau retardante de chamas, grau transparente, grau de reforço e grau de galvanoplastia.

A fluidez do ABS está entre o poliestireno (PS) e o policarbonato (PC), sendo afetada pela temperatura e pressão de injeção. Entre elas, a pressão de injeção tem um efeito ligeiramente maior, portanto, no processo de moldagem, geralmente utiliza-se uma pressão de injeção mais alta para reduzir a viscosidade do fundido e melhorar o desempenho do enchimento do molde.

- Manuseio de plástico

A absorção de água do ABS é de cerca de 0,2%-0,8%. Para ABS de grau geral, deve-se secá-lo em estufa a 80-85°C por 2 a 4 horas ou em funil de secagem a 80°C por 1 a 2 horas antes do processamento. Para ABS de grau resistente ao calor contendo componentes de policarbonato, a temperatura de secagem deve ser aumentada para 100°C, conforme apropriado. A proporção de material reciclado não deve exceder 30%, e o ABS de grau galvanoplastia não deve utilizar material reciclado.

- Seleção de máquina de moldagem por injeção

Você pode escolher a máquina de moldagem por injeção padrão da Huameida (relação L/D do parafuso: 20:1, taxa de compressão: maior que 2, pressão de injeção: maior que 1500 bar). Se precisar usar masterbatches coloridos ou produtos com altos requisitos de aparência, pode escolher uma máquina de moldagem por injeção de primeira classe com um diâmetro de parafuso menor. A força de fixação deve ser determinada entre 4700-6200 t/m², de acordo com o tipo de plástico e os requisitos do produto.

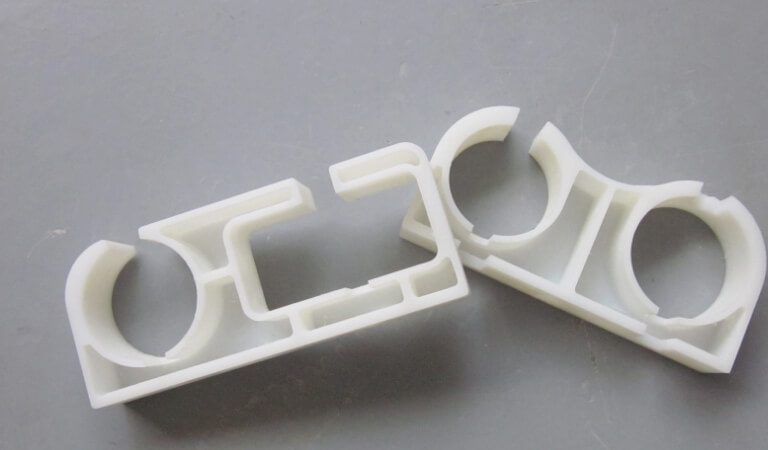

- Bolor e design do portão

A temperatura do molde é ajustada para 60-65°C. O diâmetro do canal é de 6-8 mm, a largura do canal de injeção é de cerca de 3 mm, a espessura é a mesma do produto e o comprimento do canal de injeção deve ser inferior a 1 mm. A largura do orifício de ventilação é de 4-6 mm e a espessura é de 0,025-0,05 mm.

- Temperatura de fusão

Pode ser determinado com precisão usando o método de injeção ar-ar. Diferentes graus de ABS correspondentes a diferentes temperaturas de fusão são sugeridos da seguinte forma:

– Grau de resistência ao impacto: 220°C-260°C, temperatura ideal é 250°C.

– Grau de galvanoplastia: 250℃-275℃, temperatura ideal é 270℃.

– Grau de resistência ao calor: 240℃-280℃, a melhor temperatura é 265℃-270℃.

– Grau retardante de chamas: 200℃-240℃, a melhor temperatura é 220℃-230℃.

– Grau transparente: 230℃-260℃, a melhor temperatura é 245℃.

– Grau de reforço de fibra de vidro: 230°C-270°C

Para produtos com maiores requisitos de superfície, devem ser utilizadas temperaturas mais altas de fusão e molde.

- Velocidade de injeção

Para produtos resistentes ao fogo, recomenda-se uma velocidade mais lenta e para produtos resistentes ao calor, uma velocidade mais rápida. Se o produto tiver requisitos de superfície elevados, recomenda-se o uso de alta velocidade e controle de velocidade de injeção em múltiplos estágios.

- Contrapressão

Em geral, quanto menor a contrapressão, melhor. A contrapressão comumente usada é de 5 bar. Os materiais de tingimento precisam de uma contrapressão maior para garantir a uniformidade da mistura de cores.

- Tempo de retenção

A uma temperatura de 265 °C, o tempo de retenção do ABS no cilindro de fusão não deve exceder 5 a 6 minutos, no máximo. Para graus retardantes de chama, o tempo é ainda menor. Se for necessário um desligamento, a temperatura definida deve ser reduzida para 100 °C e, em seguida, o cilindro de fusão deve ser limpo com ABS de uso geral. A mistura limpa deve ser colocada em água fria para evitar maior decomposição. Se for necessário trocar outros plásticos para ABS, o cilindro de fusão deve ser limpo primeiro com PS, PMMA ou PE. Alguns produtos de ABS podem estar em boas condições quando são desmoldados pela primeira vez, mas depois de um tempo podem apresentar descoloração, que pode ser causada por superaquecimento ou permanência no cilindro de fusão por muito tempo.

- Pós-tratamento de produtos

Geralmente, os produtos de ABS não requerem pós-processamento; apenas os produtos com grau de galvanoplastia precisam ser submetidos a um processo de cozimento (70-80 °C, 2-4 horas) para passivar a superfície, e não devem ser utilizados agentes desmoldantes. Os produtos devem ser embalados imediatamente após a remoção.

- Questões que requerem atenção especial durante a moldagem

Certos tipos de ABS (especialmente os retardantes de chamas) apresentam forte adesão do material fundido à superfície do parafuso após a plastificação, o que pode causar a decomposição da superfície do parafuso com o tempo. Quando isso ocorrer, é necessário remover e limpar a seção de homogeneização e a seção de compressão do parafuso, e limpar o parafuso regularmente com PS, etc.

Postagens relacionadas

Garantia de qualidade e controle de qualidade | Definição-Diferença-Métodos-Processo

o que é a moldagem por injeção-part1

Algumas dicas ajudam você a entender as máquinas injetoras elétricas