Литье под давлением

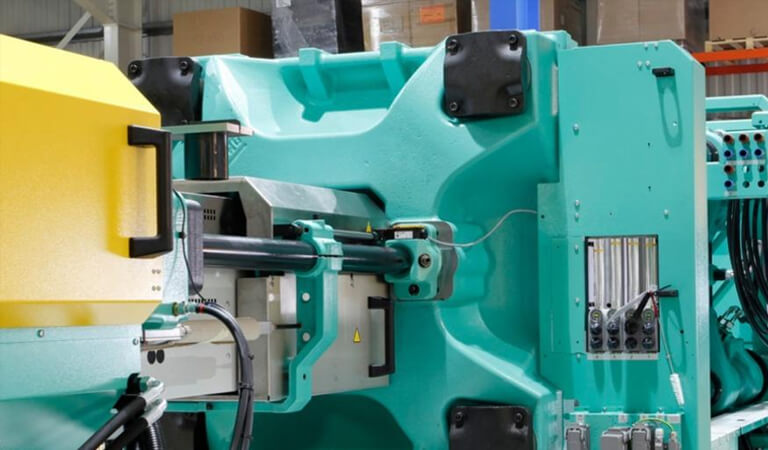

Нет более подходящего средства для обработки ТПУ, чем машины для литья под давлением винтового типа. Однозаходные трехступенчатые шнеки обычной длины могут производить очень хорошо пластифицированный, однородный расплав. Если требуется высокая пластифицирующая способность (объем производства), можно использовать более длинные шнеки. Шнеки с короткой зоной сжатия не подходят из-за высоких усилий сдвига. Высокая энергия, необходимая для пластификации ТПУ, требует высокого крутящего момента для привода шнека. Недостаточный крутящий момент приводит к колебаниям скорости шнека и неравномерной пластификации. В определенных пределах более высокие температуры цилиндра дают хорошие результаты, хотя существует риск перегрева материала.

Доступ к соплу и головке винта должен быть спроектирован таким образом, чтобы не было мертвого пространства и материал можно было впрыскивать без термического повреждения. Точный контроль температуры системы нагрева цилиндра и сопла имеет важное значение. Следует позаботиться о том, чтобы сопло нагревалось равномерно по всей длине. Остерегайтесь локального перегрева и возможного охлаждения расплава в пути. Расплавленный ТПУ не является ни едким, ни абразивным. По этой причине винт не требует специальной легированной стали или армированного покрытия.

Регулировка температуры шнека и пресс-формы

2.1 Узел впрыска

TPU следует обрабатывать при температуре плавления от 190°C до 220°C. Для некоторых твердых марок температура плавления должна быть установлена на уровне от 0,5°C до 0,5°C. Для некоторых твердых марок температура плавления может быть увеличена до 240°C. Диапазон температур плавления для конкретных марок TPU можно найти в соответствующем информационном листе о продукте.

2.2 Плесень

Основное влияние температуры формы оказывается на качество поверхности и поведение при разделении. Она также влияет на усадку конечной структуры и внутренние напряжения (в холодном состоянии). Нормальная температура формы должна быть от 20°C до 40°C. Однако при использовании некоторых модифицированных марок ТПУ и армированного стекловолокном ТПУ температуру формы следует увеличить до 60°C, чтобы обеспечить оптимальное качество поверхности. Для охлаждения толстостенных изделий снижение примерно на 5°C может сократить время цикла.

Пластифицирующий

Для скорости пластификации следует выбирать окружную скорость не более 0,3 м/с. Ход дозирования должен быть между 1 D и 4 D. Ход дозирования должен быть между 1 D и 4 D. Ход дозирования должен быть между 1 D и 4 D. Опыт показал, что оптимальным является использование 30% - 75% емкости шнекового цилиндра. Если емкость шнекового цилиндра соответствует очень малому объему впрыска, расплав слишком долго остается в блоке пластификации. Это может привести к термическому повреждению расплава.

Давление впрыска, давление удержания, обратное давление, скорость впрыска

Для идеальной обработки ключевым моментом является непрерывный контроль давления и скорости впрыска. Должна быть возможность контролировать давление впрыска и выдержки в диапазоне от 100 до 1200 бар. Обратное давление необходимо для гомогенизации и обычно устанавливается между 1 и 2,5% давления впрыска. Скорость впрыска в основном основана на толщине стенок. Обычно формы для толстостенных изделий необходимо заполнять медленно, в то время как тонкостенные изделия необходимо заполнять быстро.

Время цикла

Продолжительность цикла определяется формой изделия, толщиной стенки, охлаждением формы и самим материалом.

Извлечение из формы

Необходимо подробно описать репродукционные формы для ТПУ. Мягкие сорта ТПУ отличаются тем, что из них можно производить изделия со слишком большим количеством необычных стенок. Это необходимо учитывать при проектировании формы. Освобождение от пресс-формы можно осуществить с помощью разделительного состава. Хорошо подходят разделительные составы на основе силана, такие как Baysilon M. Разделительные составы без силана также возможны, но их следует использовать часто.

Переработка лома

Измельченный материал из лома, литников, брака и т. д. может быть переработан в гранулы, если очищен и высушен. Для литья под давлением добавление менее 30% измельченного материала к чистому материалу не повлияет на эксплуатационные характеристики продукта. Если вы обрабатываете собственный измельченный материал, формованное изделие должно быть испытано, чтобы определить, соответствует ли оно требованиям к эксплуатационным характеристикам. Для экструзии нецелесообразно смешивать измельченный материал с чистым материалом (из-за разной вязкости). Использование чистого однородного измельченного материала для экструзии не является абсолютно неприемлемым, но это вполне приемлемо для литья под давлением.

Проектирование пресс-формы/Контурная структура

Формы TPU должны быть изготовлены из того же типа стали, что и для термоформовки. Простые и небольшие изделия, как правило, изготавливаются из алюминиевого сплава. Для прототипных форм обычно можно использовать литые смолы или литые металлические вставки.

Добавки

Для улучшения технологических характеристик и особых свойств мы рекомендуем добавлять широко используемые функциональные мастербатчи, такие как:

Антипригарные агенты

Разделительные агенты для форм

УФ-стабилизаторы

Перед добавлением все должно быть предварительно высушено.

Это ключевые моменты литья под давлением ТПУ, и каждый этап необходимо тщательно продумывать и контролировать, чтобы гарантировать, что качество и эксплуатационные характеристики конечного продукта соответствуют ожиданиям.

1TP3Тастра%

Обеспечение качества и контроль качества | Определение-Разница-Методы-Процесс

что такое литье под давлением-part1

Некоторые советы помогут вам разобраться в электрических машинах для литья под давлением